Конспект лекций томск 2005 г. Лекция 1

Руда для доменного процесса должна иметь определенный химический состав и размер кусков. Подготовка руды включает дробление, обогащение и окускование.

Дробление производится на агрегатах – дробилках.

Обогащение руды имеет цель удалить пустую породу и повысить содержание железа в руде. Для обогащения руды применяют промывку рудой и магнитную сепарацию. Промывкой удаляют из руды мягкие глинистые породы. Сущность магнитной сепарации состоит в том, что тонко измельченную руду помещают в магнитное поле, где магнитные частицы руды отделяются от пустой породы. Слабо магнитные руды перед обогащением подвергают магнетизирующему обжигу. Полученный рудный концентрат содержит 60-65% железа.

Окускование. Для плавки в доменной печи размер кусков руды должен составлять 10-80 мм. Более мелкие пылевидные фракции доменная печь не способна переработать. Пылевидная и мелкая руда уносится из доменной печи потоком газов и нарушают ее работу. Используют два способа окускования: агломерацию и окатывание.

Агломерации подвергаются куски размером 5-10 мм, окатывание более мелкие фракции. Агломерация заключается в стекании шихты, состоящей из железной руды (40-50%), известняка (15-20%), коксовой мелочи (4-65%), и возврата (мелкий агломерат). Стекание выполняется на агломерационных массивах ленточного типа (300-1500°). В процессе спекания удаляются 85-95% серы. Проходя через зажигательную горн, топливо воспламеняется. Воздух подается путем просасывания через слой шихты с помощью вакуумных устройств (эксгаустеров). В результате получаются куски пористого продукта – агломерата размером более10 мм.

Окатывание применяют для укрупнения тонко измельченного концентрата (обогащенная руда больше 0.5мм), известняка (флюс),топливо и возврата (отбракованных окатышей).Схема производства окатышей представлена на рис.4. Шихта увлажняется и при обработке в тарельчатых грануляторах приобретает форму шариков – окатышей диаметром до30мм. После обжига при 1200-1350°С окатыши приобретают высокую прочность и пористость.

При использовании агломерата и окатышей подачу флюсов в доменную печь не производят, так как флюс в необходимом количестве входит в их состав.

Применение агломерата и окатышей улучшают работу доменной печи, повышает ее производительность, снижает расход кокса.

ПРОИЗВОДСТВО ЧУГУНА.

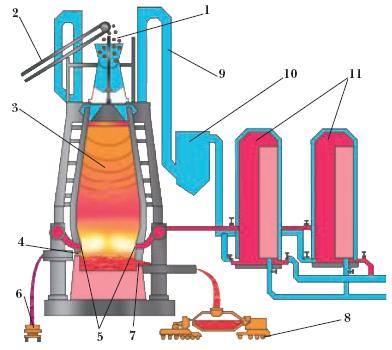

Чугун выплавляется из железной руды в доменных печах (Рис. 5). Доменная печь имеет стальной кожух толщиной до 40 мм., выложенный изнутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 1, шахту 2, распар3, заплечики 4 и горн 5.

Стенки колошника выложены литыми стальными сегментами 3, защищающими огнеупорную футеровку от разрушения при ударах загружаемой в печь шихты.

В верхней части печи имеется засыпной аппарат, состоящий из приемной воронки 7, малого конуса 5, распределительного устройства 6 и большого конуса 4 с воронкой 10.

При опускании малого конуса шихта попадает на большой конус. После этого малый конус подымается вверх, а большой опускается и шихта попадает в доменную печь. Такая последовательность работы механизмов засыпного аппарата необходима для предотвращения выхода колошниковых газов из доменной печи в атмосферу.

Сырые материалы (шихта) подаются по наклонному мосту 9 двумя скипами 8.

Чугун и шлак непрерывно стекают вниз, в горн и периодически выпускаются через чугунную летку 1 и шлаковую летку 11. Чугунную летку открывают бурильной машиной, а после выпуска чугуна закрывают огнеупорной массой. Чугун выпускают через 3-4 часа, А шлак через 1-1.5 часа. Чугун и шлак сливают по желобам, проложенным по литейному двору, в чугуновозные ковши и шлаковозные чаши. Емкость чугуновозных ковшей 90-140 тонн.

В нижней части печи находятся фурмы 2, через которые вдувают в печь нагретый воздух, иногда обогащенный кислородом, а также газообразное, жидкое или пылевидное топливо. Для выплавки одной тонны чугуна вдувается около 3 тысяч метров кубических нагретого воздуха. Воздух нагревается в воздухонагревателях при сгорании колошникового газа. Каждую доменную печь обслуживают не менее трех автоматически переключающихся воздухонагревателя (Рис. 6).

Колошниковый газ (доменный газ ) 6 из доменной печи поступает в газоочиститель 14, после чего сгорает в камере сгорания воздухонагревателя. Горячие газы нагревают насадку 13 и уходят в дымовую трубу 15. Насадка 13 выложена из огнеупорных кирпичей так, что между ними образуются вертикальные каналы. После чего производят переключение каналов. Холодный воздух направляется в воздухонагреватель 13, а воздухонагреватель 12 становиться на нагрев.

Колошниковый газ (доменный газ)6 из доменной печи поступает в газоочиститель 14, после чего сгорает в камере сгорания воздухонагревателя. Горячие газы нагревают наладку и уходят в дымовую трубу 15. Насадка 13 выложена из огнеупорных кирпичей так, что между ними образуется вертикальные накалы. После чего производят переключение каналов, холодный воздух направляется в воздухонагреватель 13, а воздухонагреватель 12 становится на нагрев. Обычно воздухонагреватель работает на нагрев дутья около 1часа и на разогрев огнеупорной кладки 2часа. Поэтому для бесперебойного обслуживания доменной печи необходимо иметь три воздухонагревателя.

Физико – химические процессы, происходящие в доменной печи.

Доменная печь работает по принципу (1) противотока. Шихтовые материалы – руд, агломерат, кокс и др. – загружаются сверху при помощи засыпного аппарата. Навстречу опускающимся материалам снизу вверх движется поток горячих газов, образующихся при сгорании топлива (кокса).

В доменной печи протекают следующие основные процессы.

1 . Горение топлива. В районе фурм под воздействием горячего воздушного дутья (1000°С) кокс воспламеняется и сгорает, воздействуя с кислородом воздуха по реакции

В результате этой реакции выделяется большое количество пепла и развивается температура до 1900°С.

2. При контакте с раскаленным коксом образовавшаяся двуокись углерода почти полностью разлагается по реакции

Поэтому газовая фаза приобретает резко восстановительные свойства.

3. Восстановление железа из руды окисью углерода (косвенное восстановление). Этот процесс протекает последовательно от высших окислов к низшим и далее к чистому металлу:

и происходит по реакциям:

Эти реакции протекают при сравнительно низких температурах (600-900°С) в верхней части печи без расплавления железа. В результате образуется пористое железо (губчатое) с включениями жидкого шлака.

4. Восстановление железа из руды твердым углеродом (прямое восстановление). Происходит при температурах выше 950-1000°С (зона распара печи) по реакции

получается твердое губчатое железо.

Науглероживание железа и образование чугуна.

Образующееся в печи железо сначала в твердом состоянии (губчатое железо), поскольку оно имеет высокую температуру плавления (1539°С). В присутствии окиси углерода и кокса твердое железо способно растворять углерод. С повышением содержания углерода температура плавления сплава понижается и достигает минимального значения 1147°С при 4,3% углерода. Сплав переходит в жидкое состояние. Это обычное содержание углерода в жидком чугуне.

Шлакообразование начинается в распаре в результате сплавления извести CaO и пустой пароды SiO2 и AI2O3. Стекая вниз, шлак растворяет FeS, MnS, зону кокса и накапливается на поверхности жидкого чугуна, предохраняя жидкий чугун от попадания вредных примесей серы и фосфора.

ПРОДУКТЫ ДОМЕННОЙ ПЛАВКИ.

Чугун – основной продукт доменной плавки. В доменных печах получают чугун различного химического состава в зависимости от его назначения.

Предельный чугун выплавляют для передела в сталь в конверторах или в мартеновских печах (80%). В этом случае чугун сливают в миксеры (копильники) емкостью до 2000т., отапливаемые газом. При выдержке в миксере выравнивается химический состав и дополнительно происходит удаление серы.

Литейный чугун (16%) используется для получения фасонных отливок. Он содержит повышенное содержание кремния, улучшающего литейные свойства чугуна. Для художественного литья применяют фосфористые чугуны, содержащие до 1.2% Р. Литейный чугун поставляют в литейные цеха машиностроительных заводов в виде слитков – чушек весом 50 кг. Разливка чугуна в слиток производится на специальных машинах рис.7.

Разливочная машина представляет собой замкнутый конвейер из чугунных форм. Чугун из ковша 1 заливают через разливочный желоб 2 в формы 3. Во время движения чугун затвердевает, а в конце конвейера слиток падает на железнодорожную платформу 4. Освобожденные изложницы обрызгиваются известковым раствором 5, препятствующим прилипанию жидкого чугуна к изложнице (форме).

Доменные ферросплавы применяют при производстве стали для раскисления и легирования в сталеплавильных печах (4%). К ним относятся доменный ферромарганец, содержащий 70-75% Mn и 2.5% Si.

Побочными продуктами доменной плавки являются шлак и колошниковый газ. Из шлака производят шлакоблоки, цемент, шлаковату до 40% шлака уходит в отвалы. Колошниковый газ используют как топливо в воздухонагревателях и целях сталеплавильного производства.

Доменная печь работает непрерывно круглые сутки в течение пяти, восьми лет до капитального ремонта. Этот период называется компанией печи.

К наиболее важным показателям работы доменной печи относятся суточная производительность (до 10000 и более тонн в сутки) и расход кокса на 1т. Выплавляемого чугуна (450-550кг. кокса на 1т. чугуна).

Современная доменная печь поглощает большое количество шихтовых материалов и воздуха. Так для производства каждых 100т. чугуна необходимо в среднем подать в печь 190т. железной руды, 95т. кокса, 50т. известняка и около 350т. воздуха. В результате кроме 100т. чугуна получается около 80т. шлака, и 500т. доменного газа.

ПРОИЗВОДСТВО СТАЛИ.

В настоящее время сталь производится в двух типах плавления агрегатов – конверторах, мартеновских печах. При этом за последнее время доля конверторной стали непрерывно возрастает (40%),а доля мартеновской стали сокращается (40%). Доля качественной и дорогой электростали (20%)-непрерывно растет.

Первыми способами получения стали были: кирпичный способ (12-13вв.) и затем пудлинговый способ (конец 18вв.). Во второй половине 19в. Появились бессемеровский (1856г.) и томасовский конвертор (1878г.). Их недостатком были низкое качество стали и ограниченность сырьевой базы, т.к. можно было использовать лишь некоторые чугуны с определенным содержанием Si, S и P. В 50-х годах 20 века появился новый, прогрессивный кислородно – конверторный процесс.

ВЫПЛАВКА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТОРЕ.

Первые опыты по разработке этого осуществил в 1933-1934гг. А. И. Мозговой. В промышленности кислородно- конверторный способ впервые появился в 1952-1953гг. на заводах Австрии.

Сущность процесса. 1. Во всем мире основными исходными материалами для производства стали являются предельный чугун и стальной лом (скрап). 2. Сталь отличается от чугуна более низким содержанием углерода (практически менее 1.5%, теоретически менее 2.14%) и примесей Mn, Si, S, P. 3. Поэтому сущностью металлургического процесса передела чугуна в сталь является снижение содержания углерода и примесей путем их окисления и перевода в шлак и газы в процессе плавки.

Устройство конвертора показано на рис.8. Его грушевидный корпус (кожух) 3 сварены из листовой стали толщиной до 110мм; внутри он футерован огнеупорным материалом 4 (смолодоломитовыми кирпичами CaCO3 и MnCO3) толщиной до 1 метра. В процессе работы конвертор может поворачиваться на цапорах 5. Емкость конверторов от 70 до 400т., высота 9м., диаметр горловины 3.5м. Кислород подается под давлением 9-14 ат. Расход кислорода от 1.8 до 4 м 3 в минуту на 1т. металла.

Шихтовые материалы для конверторной плавки – предельный жидкий чугун, стальной скрап (до 25-50% от массы чугуна), шлакообразующие (флюс) – известь CaO (5-8%) от массы плавки, для разжижения шлака применяют боксит (до 50% AI2O3, до 20% SiO2 )или плавиковый (CaF2). Для быстрого образования активного шлака в начале продувки загружают железную руду (до 20%).

- Конвертор наклоняют и через горловину с помощью завалочной машины загружают скрап, рис.9а.

- Затем в конвертор заливают чугун при температуре 1250-1400°С, доставленный в ковшах из миксера рис.9б.

- После этого конвертор поворачивают в вертикальное положение, вводят фурму и подают кислород, рис.9в.Одновременно с началом продувки в конвертор загружают флюс (известь, боксит), железную руду. Благодаря окислению углерода и примесей температура чугуна повышается и в зоне под фурмой достигает 2400°С

- 4. При выпуске стали из конвертора,рис9г. Ее раскисляют в начале ферромарганцем, затем ферросилицием и алюминием. Готовую сталь выпускают в сталеразливочной ковке, куда сливают небольшое количество шлака. Слой шлака (200-300мм.) предохраняет металл в ковке от быстрого охлаждения.

- Слив шлака в шлаковозную чашу, рис.9д.

ХИМИЧЕСКИЕ РЕАКЦИИ В КИСЛОРОДНОМ КОНВЕРТОРЕ.

- окислительный период

Fe+O→ FeO растворяется в стали

- Удаление серы

известь в шлак в сталь

3.Удаление фосфора происходит известно при достаточном количестве в чугуне FeO

4.Раскисление стали – завершающая операция при всех способах ее выплавки.

После продувки кислородом сталь содержит повышенное количество кислорода в виде Feo. Металл становится хрупким при горячей прокатке, при пониженных температурах (хладноломкость). Для уменьшения содержания кислорода производят раскаливание стали путем введения в сталь элементов, обладающих большим сродством к кислороду чем железо. Это элементы раскислители – марганец ,кремний и алюминий. По степени раскисления различают кипящую спокойную и полуспокойные стали.

Кипящая сталь – наименее раскаленная только одним ферромарганцем. В такой стали реакция C+O→CO не прекращается и металл продолжает « кипеть» из выделяющихся пузырей CO. Эти газовые пузыри остаются в слитке и частично устраняются при прокатке.Такая сталь наиболее дешовая.

Спокойная сталь наиболее раскисленная – получается при последовательном раскислении ферромарганцем, ферросилицием и алюминием. После введения раскислителей выделение пузырей CO прекращается и сталь «успокаивается».Эта сталь наиболее качественная, но и наиболее дорогая.

Полуспокойная сталь получается при раскислении ферромарганцем и уменьшенным количеством ферросилиция (иногда и алюминия).

В кислородном конверторе трудно выплавлять легированные стали, т. к. легирующие элементы быстро окисляются кислородом. Поэтому в кислородных конверторах выплавляют низко легированные стали, содержащие до 2-3% легирующих элементов. Легирующие элементы вводят в ковш перед выпуском стали в виде ферросплавов. Иногда предварительно расплавив в электропечи.

Плавка в конверторе заканчивается через 25-50мин.

Производительность конвертора емкостью 300т. достигает 400-500т. в час, а в мартеновских и электропечах 80т. в конверторы являются самым производительны агрегатом выплавки стали.

ТРУБЫ ДЛЯ ГАЗОНЕФТЕПРОВОДОВ

Основной вид труб для газонефтепроводов — стальные трубы. Большая несущая способность, высокая стабильность механических и технологических свойств достигнуты благодаря совершенствованию технологии их изготовления и внедрения в нее разнообразных испытаний, а особенно 100%-ного неразрушающего контроля качества сварных швов и металла. Это также позволило сделать трубы наиболее надежными и долговечными. Другие виды труб (чугунные, алюминиевые, железобетонные, асбоцементные, пластмассовые и т.д.) являются заменителями стальных труб, которые по способу изготовления делятся на бесшовные горячекатаные и сварные с продольным прямым швом (прямошовные), спиральным швом (спиральношовные), многослойные и др.

В зависимости от назначения и гарантируемых характеристик стальные трубы общего назначения, которые используют и для газонефтепроводов, поставляют по группам А, Б, В, Г и Д. Соответственно каждая группа имеет свои определенные гарантируемые характеристики:

А —механические свойства;

Б — химический состав;

В — механические свойства и химический состав;

Г — химический состав, контроль механических свойств на термически обработанных образцах;

Д — только прочность при испытании гидравлическим давлением.

Для газонефтепроводов поставляют по группе В бесшовные горячекатаные и сварные прямошовные и спиральношовные трубы. Также используют термически обработанные трубы по группе Г. В каждой группе гарантируется прочность при гидравлическом испытании.

Бесшовные горячекатаные трубы применяют для сооружения магистральных газонефтепроводов и отводов от них, городских газопроводов, трубопроводов для подачи нефти и газа на промыслах диаметром менее 530 мм. Электросварные прямошовные трубы используют для тонкостенных газонефтепроводов диаметром до 1420 мм и выше. Размеры трубопроводов ограничиваются технико-экономическими показателями их строительства. Электросварные спиральношовные трубы применяют для магистральных трубопроводов диаметром 530—1420 мм.

Бесшовные горячекатаные трубы

Процесс изготовления труб включает две стадии: изготовление заготовки трубы в виде прошитой гильзы (стакана); последующее формование трубы до заданной формы и размеров горячей прокаткой.

Рис. 49. Схема прокатки трубы на автоматическом двухвалковом стане:

1 — рабочий валок; 2 — ролик обратной подачи; 3 — труба; 4 — стержень с оправкой

Прошивку слитков для получения заготовок труб (гильз) осуществляют на косовалковых станах с валками различных видов или на прессах в нагретом состоянии. Особенности процесса прошивки слитка на косовалковых станах — нарушение его сплошной сердцевины и образование осевой полости. Это происходит в процессе обжатия и вращения нагретого слитка между специальными бочковидными валками, расположенными под углом друг к другу, при осевой подаче слитка навстречу жестко закрепленной оправке. Полученная заготовка представляет собой гильзу. Более толстостенные гильзы (стаканы) получают прошивкой нагретых слитков или заготовок на прессах.

Далее гильзы или стаканы подвергают горячей прокатке на различных трубопрокатных установках, чаще всего на автоматических двухвалковых и пилигримовых станах для получения труб необходимых форм и размеров.

Трубопрокатные установки с автоматическим двухвалковым станом по своим типовым размерам подразделяются на малые, средние и большие для прокатки труб диаметром соответственно 50-140/ 114-219 и 140-426 мм. На автоматических двухвалковых станах (автомат-станах) осуществляют продольную прокатку в два-три прохода гильзы на короткой оправке между валками, образующими круглый калибр (рис. 49). При подаче гильзы в валки происходит ее обжатие по толщине и диаметру. После первого прохода верхний рабочий валок поднимается, при этом включаются ролики обратной подачи путем подъема нижнего ролика, и гильза возвращается в исходное положение для второго прохода.

За долгие годы существования этот способ прокатки совершенствовался и достиг высокой степени автоматизма. Например, для нагрева слитков используют кольцевые печи с вращающимся подом (рис. 50), механизирована замена оправок и т.п. Разработаны двухклетьевые автоматические станы: раскатку гильз в трубу проводят за один проход на коротких оправках в двух последовательно расположенных двухвалковых клетях с одноручьевыми валками. После прокатки труба снимается с оправки приводными роликами.

Рис. 50. Схема рабочей линии трубопрокатной установки с автоматическим станом:

1 — нагрев заготовки в кольцевой печи; 2 — зацентровка заготовки; 3 — прошивка заготовки (слитка) в гильзу; 4 — прокатка гильзы в трубу на автоматическом стане; 5 — раскатка трубы в обкатной машине; 6 — калибровка трубы в калибровочном стане

Применение таких станов позволяет ликвидировать возвратное движение трубы на стане, что приводит к повышению производительности и качества труб.

Для производства бесшовных горячекатаных труб средних и больших размеров практически любой длины широкое применение имеют установки с пилигримовым станом. По типоразмерам они подразделяются на малые, средние и большие для прокатки труб диаметром соответственно 22-140, 140-325 и 325-720 мм. На этих установках для прошивки слитков вместо косовалковых станов применяют прессы, благодаря чему сократились дефекты труб по внутренним пленам и уменьшилась разностенность труб. Однако по сравнению с автоматическими станами пилигримовые установки имеют более низкую производительность и дорогостоящий прокатный инструмент — валки сложного сечения.

Гильза 1 на оправке (дорне) 3 подается в холостую часть валков 2, захватывается или обжимается постепенно суживающейся рабочей частью валков (рис. 51). При этом подающий гильзу механизм препятствует обратному выталкиванию гильзы с оправкой из валков. По мере вращения пилигримовых валков стана гильза выходит из рабочей части калибра и попадает в его холостую часть. В этот период вращения валков гильза с оправкой перемещается вперед на расстояние подачи с помощью подающего аппарата и поворачивается относительно своей продольной оси на угол 90°. Валки далее захватывают новую часть гильзы, и весь процесс пилигримовой прокатки повторяется. Трубы получаются с волнистой поверхностью, так как обжатие гильзы на дорне в процессе прокатки осуществляется на протяжении всей ее длины периодически, путем обработки отдельных участков гильзы в круглом калибре переменного размера.

Рис. 51. Схема прокатки гильзы в трубу: I, II, III, IV — последовательность стадий вращения пили-гримовых валков

По окончании прокатки оправку извлекают, трубу разрезают на необходимые размеры и передают после подогрева в калибровочный стан, далее в стан горячей правки, а затем на остывание и отделку.

Обрезая кромки труб, им придают форму, предусмотренную стандартом, техническими условиями или заказом. Трубы должны быть правильной формы, но получить по всей их длине одинаковый, строго цилиндрический профиль очень трудно. Для сборки и сварки во многих случаях бывает достаточно, если труба имеет правильную форму и точные размеры лишь по концам, на длине 300—500 мм. Поэтому при окончательной заводской отделке концы труб калибруют, что уменьшает предельные их отклонения и дает возможность применять на трассе различные сборочные приспособления и механизированные методы сварки. Каждую трубу, предназначенную для газонефтепроводов, подвергают гидравлическому испытанию на прочность, осмотру, обмеру, маркировке.

Доменный процесс — Знаешь как

основной способ переработки природного железорудного сырья с получением чугуна (иногда ферросплавов и лигатур). Доменная плавка была освоена ещё в 14 в., и с тех пор уже в течение более 500 лет её технология практически не менялась. Сущность доменного процесса состоит в восстановлении железа из оксидов и получении расплавленного науглероженного металла (чугуна) и шлака, которые легко отделяются друг от друга вследствие различия в плотностях (плотность чугуна примерно в 2.5 раза превышает плотность шлака).

Выплавка чугуна из железорудных материалов производится в доменных печах. В любой момент времени доменная печь заполнена железосодержащими материалами: твёрдыми (в шахте, распаре и на колошнике), размягчёнными (в заплечиках, распаре и нижней части шахты), жидкими (в горне и металлоприёмнике) и коксом, который остаётся твёрдым во всём объёме печи. В нижней части печи кокс формирует своеобразную насадку, которая обеспечивает необходимый газодинамический режим плавки, полноту протекания процессов восстановления железа и науглероживания металла. В горне печи имеются отверстия для выпуска жидких продуктов плавки (лётки) и для ввода во внутреннее пространство печи дутья (фурмы). Доменное дутьё представляет собой воздух (иногда обогащённый кислородом), нагретый до 1000–1350 °C, с топливно-восстановительными добавками (природный газ, угольная пыль, мазут и т. п.). В горне печи формируется окислительная зона, где горят кокс и топливно-восстановительные добавки, в результате чего получается газ, состоящий из азота, оксида углерода и водорода. В окислительной зоне самый высокий уровень температуры (2000–2500 °C) в печи. Образовавшийся в окислительной зоне газ поднимается вверх; по мере продвижения его температура, количество и состав изменяются. Больше всего к нему добавляется оксида углерода, образующегося в результате реакций восстановления оксидов железа, кремния, фосфора, марганца и других элементов углеродом коксовой насадки. Состав газа меняется прежде всего вследствие протекания реакций восстановления – оксид углерода превращается в углекислый газ, а водород – в воду. Нагревая шихту, газ охлаждается до температуры 100–300 °C. Шихтовые материалы загружают в печь периодически, и время их пребывания в печи составляет 5–8 ч. По мере освобождения пространства в нижней части печи в результате сгорания кокса и плавления железной руды шихтовые материалы опускаются вниз, постепенно нагреваясь от поднимающихся вверх газов. При этом из них испаряется влага, происходит разложение карбонатов и восстановление оксидов железа оксидом углерода и водородом. При температуре ок. 1200 °C начинается размягчение, а затем плавление материалов с образованием чугуна и шлака. Шлак получается из пустой породы железорудных материалов, золы кокса и флюса (если он используется при плавке); шлак является главным регулятором химического состава чугуна. Состав чугуна формируется в процессе стекания капель металлического расплава по коксовой насадке и взаимодействия со шлаком. Температура чугуна на выпуске составляет обычно 1380–1420 °C, шлака – 1450–1500 °C. Жидкие продукты плавки выпускают из печи периодически (по мере накопления).

1 – загрузочная воронка; 2 – загрузочный конвейер; 3 – шахта; 4 – шлаковая лётка; 5 – фурма; 6 – шлаковоз; 7 – чугунная лётка; 8 – чугуновоз; 9 – отходящий газ; 10 – газоочистка; 11 – воздухонагреватели

Доменная печь является одним из наиболее эффективных материалосберегающих агрегатов; коэффициент извлечения железа для чугуна составляет 99.5—99.8 %. Доменная печь занимает головное положение в структуре металлургического предприятия. Качество производимого в доменной печи чугуна определяет параметры последующего сталеплавильного передела, доменный газ служит основой энергетического хозяйства предприятия, в доменной печи утилизируется (через агломерационное производство) большая часть собственных отходов металлургического производства. Доменное производство является практически безотходным, т. к. доменный шлак представляет собой самостоятельную готовую продукцию, пользующуюся спросом не меньшим, чем чугун, а доменные шламы и пыли являются постоянными компонентами шихты агломерационного процесса.

ДОМЕННЫЙ ПРОЦЕСС

Контур вертикального сечения рабочего пространства доменной печи называют ее профилем. На рис. показаны отдельные его части. Часть пространства доменной печи, занятая загруженными в нее материалами и продуктами плавки, называется полезным объемом. С ростом потребности в металле, развитием энергетических и технических возможностей высота и поперечные размеры печей увеличивались. При этом соответственно возрастал и полезный объем, который у современных печей составляет обычно от 1300 до 2300 м 3 . Начиная с 1973 г. в Советском Союзе строятся печи объемом 3200 и 5000 м 3 .

Горение кокса происходит у фурм, через которые в доменную печь поступает воздух, нагретый до 1000—1200° С с избыточным давлением 304 кН/м 2 и линейной скоростью 140—200 м/с. Окислительная зона простирается от фурм примерно на 1200 мм к оси печи и на 600—1000 мм вверх. Содержание кислорода в газах по направлению к оси печи уменьшается; содержание СО2 возрастает, а затем уменьшается в результате взаимодействия с углеродом по частным реакциям:

Читать статью Что такое финансовые маркетплейсы

С+ СО2 = 2СО; ΔН298 = 172,32 кДж

2С + О2 = 2СО; ΔН298 = — 221,45 кДж.

Суммарная реакция отражает процесс горения кокса. Если учесть, что в воздушном дутье содержится азот, то этой реакции соответствует следующий состав газа в горне печи: 34,7% СО и 65,3% Н2. Этот газ распространяется внутрь и вверх, отдавая тепло шихтовым материалам и взаимодействуя с ними как восстановитель.

В результате горения кокса у фурм в верхней части горна и заплечиках непрерывно освобождается часть плавильного пространства, в которое смещаются вышележащие слои сыпи.

Наиболее высокая температура в доменной печи — в фокусе горения на расстоянии 700— 800 мм от фурм. При выплавке передельных чугунов она достигает 1850° С, а при плавке на ферросилиций 2000° С. Колошниковые газы обычно нагреты до 250—275° С.

Давление дутья у фурм зависит от объема печи, возрастая с увеличением последнего; для печей объемом 1000 м 3 оно равно 215,7 кН/м 2 . По направлению к колошнику давление газа равномерно уменьшается до 107,9 кН/м 2 над уровнем сыпи. Сейчас работают при повышенном давлении колошникового газа. Для этого в газопроводе ставят шайбу, уменьшающую его сечение, и избыточное давление газа на колошнике увеличивается до 98—196 кН/м 2 . При этом скорость движения газа в печи уменьшается, улучшается распределение его по сечению печи, проникновение в шихту и отдельные куски руды.

Рис. Вертикальный разрез и профиль доменной печи полезным объемом 2700 м 3

Все это позволяет увеличить расход дутья без опасений нарушить равномерное распределение газов и сход шихтовых материалов. Увеличение расхода дутья при прочих постоянных условиях увеличивает объем и протяженность окислительной зоны.

За счет увеличения расхода дутья производительность печи удается повысить более чем на 10%.

Обогащение дутья кислородом интенсифицирует горение, уменьшает содержание азота в газах и повышает температуру в горне.

В целях экономии кокса в настоящее время успешно применяют природный газ, вдувая его в горн. Диссоциация продуктов горения, а также восстановление СО2 и Н2О поглощают тепло, которое должно быть компенсировано более высокой температурой дутья. Увеличение содержания водорода при использовании природного газа усиливает и ускоряет восстановление. При вдувании на 1 т чугуна около 100 м 3 природного газа и около 60 м 3 кислорода расход кокса уменьшается на 15—17%, а производительность возрастает на 10%.

Частичная замена кокса пылевидным топливом также возможна. Для этого некоксующийся уголь с пониженным содержанием серы и золы в виде пыли вдувают через фурмы, экономя этим до 30% кокса.

Восстановление окислов железа и других соединений

Характерным для доменного процесса является непрерывность и взаимодействие опускающихся шихтовых материалов с встречным потоком восстановительных газов. Восстановителями являются водород и окись углерода, которая в газах количественно преобладает и имеет первостепенное значение. Восстановление окислов железа окисью углерода называют косвенным.

Восстановление окислов железа протекает ступенчато — от высшего окисла до металлического железа последовательно повышающейся прочности связи кислорода с железом Fe2О3→Fe3О4→FeО→Fe. При температурах выше 570° С восстановление окиси железа до железа осуществляется тремя ступенями по следующим реакциям:

ΔН 298 = — 52,25 кДж, ΔZ 0 = — 52130 — 41,00Г Дж/моль;

ΔН 298 = 35,45 кДж, ΔZ 0 = 35380 — 40,167 Дж/моль;

3. FeO + СО = Fe + СО2,

ΔН298 = — 13,20 кДж, ΔZ 0 = — 13160 + 17,21 Г Дж/моль.

Термодинамическая неустойчивость закиси железа (вюстита) при температурах ниже 570° С обусловливает двухступенчатую схему восстановления F е2О3→Fe3O4→Fe с восстановлением магнитной окиси железа по реакции

Восстановление возможно при исходных составах газовой фазы, определяющих процесс с убылью изобарного потенциала:

![]()

Для того чтобы изобарный потенциал был меньше нуля ( Δ Z Читать статью Общая схема доменного процесса — Студопедия

Рис. 2. Восстановительные свойства доменного газа в зависимости от температуры (уровень 400° С соответствует колошнику, уровень 1000—1100° С — низу шахты — распару):

14 — линии равновесия окислы железа — железо с газовой фазой СО—С02; 5,6 — пределы составов доменного газа на различных температурных уровнях; 7,8 — линии равновесия С—СО—С02 (7 — давление CO + CO 98,06 кН/м 2 ; 8 — давление CO+CO 39,2 кН/м 2 )

Отношение СО/СО2 в колошниковых газах составляет обычно от 2 до 3.

Температура колошника обеспечивает возможность восстановления окислов железа непосредственно после загрузки их в печь. Основная масса окислов железа восстанавливается до металлического железа к горизонтам низа шахты и распара.

Г. И. Чуфаров с сотрудниками экспериментально показали адсорбционно-автокаталитический механизм процесса восстановления, который протекает в три стадии: 1) адсорбция газа-восстановителя СО или Н2 на поверхности окисла; 2) отрыв кислорода от окисла и переход его к адсорбированным молекулам СО или Н2 с возникновением при этом молекул СО2 или Н 2О и новой фазы металла; 3) удаление (десорбция) продукта восстановления СО2 или Н 2О от реакционной поверхности:

Me Отв + СОгаз = Me Отв + СОадс Me Отв + СОадс | Me Отв + СО2адс, МеО тв + СО2адс = Ме тв + СО2газ

Автокаталитическому характеру процесса восстановления окислов железа отвечают: малая скорость реакции в начальный подготовительный период из-за трудности формирования новой фазы; интенсивное восстановление во второй период (рост поверхности раздела твердых фаз); падение скорости реакции в третий период в результате того, что многочисленные реакционные зоны сливаются в одну поверхность, площадь которой непрерывно уменьшается.

Скорость и степень восстановления железорудных материалов зависит от скорости подвода газа-восстановителя к зоне реакции и отвода от нее газовых продуктов; температуры процесса, крупности железорудных материалов (в результате дробления кусков восстановление ускоряется, так как увеличивается поверхность контакта кусков с восстановителем); пористости кусков (с увеличением пористости восстановление усиливается). При повышении давления газа-восстановителя усиливается его сорбция на поверхности железорудных материалов, а с увеличением скорости газового потока уменьшается толщина газовой пленки вокруг кусков.

Адсорбционно-автокаталитический механизм действует в условиях пониженных и умеренных давлений и температур, т. е. в верхней половине шахты доменной печи.

При высоких давлениях и температурах определяющим звеном и механизмом становится диффузия, в частности диффузия через восстановленный слой металла или низшего окисла. В зависимости от состояния восстановленного слоя может осуществляться диффузия молекул газа восстановителя и в обратном направлении газовых продуктов реакции. При плотной кристаллической структуре восстановленного слоя осуществляется диффузия ионов Fe 2+ и Fe 3+ к зоне реагирования. Диффузионный механизм характерен для низа шахты и распара.

Восстановление окислов возможно также за счет твердого углерода. Такое восстановление называется прямым и рассматривается как суммарный процесс восстановления окисью углерода и взаимодействия углерода с двуокисью углерода, по следующим реакциям:

FeOTB + СО = FeTB + СО2; ΔН298 = — 13,20 кДж, С + СО2 = 2СО; ΔН298 = 172,30 кДж

FeOTB + С = FeTB + СО; ΔН 298 = 159,10 кДж

Таким образом, непосредственное восстановление осуществляется газовым восстановителем — окисью углерода, а твердый углерод, взаимодействуя с продуктом восстановления — двуокисью углерода, регенерирует окись углерода. Для прямого восстановления необходимо регенерирование двуокиси углерода в окись углерода со скоростью, восполняющей расход последней на восстановление. Прямое восстановление развивается тем сильнее, чем выше температура. В доменной печи в зоне температур 900—1000° С и выше восстановление происходит исключительно прямым путем. При выплавке обычных сортов чугуна от 40 до 60% железа восстанавливается из вюстита прямым путем. При выплавке чугуна с высоким содержанием марганца и кремния прямое восстановление достигает 80%.

Окислы марганца вносятся в доменную печь железной, марганцевой рудами или агломератом и восстанавливаются ступенчато аналогично окислам железа:

Восстановление до закиси марганца происходит в шахте на горизонтах температур 400—800° С. Закись марганца трудно

восстановима и восстанавливается только за счет твердого углерода по реакции

МnОтв + Скокса = Мn + СО; ΔН298 = 209,04 кДж

с затратой тепла большей, чем при восстановлении закиси железа. Поэтому при выплавке ферромарганца расход кокса составляет 2,2—2 ,5 массовых единиц на единицу сплава. Восстановление закиси марганца задерживается до горизонта температур 1100—1200°С, при которых образуются жидкие шлаки. В результате этого закись марганца в виде силикатных соединений переходит в шлак, и восстановление марганца происходит из шлаковых расплавов. При этом прямому восстановлению марганца благоприятствует растворение в шлаках извести в соответствии с реакцией

Читать статью Какую роль играет флюс в доменном процессе — Все о сварке

MnO•SiO2 + 2СаО + С = Мn + 2СaО•SiO2+ СО;

ΔН298 = 178,87 кДж

При выплавке высокомарганцовистых сплавов полноте восстановления марганца способствуют повышенная основность шлака; снижение, относительного количества шлака; высокая температура нижних горизонтов печи.

Так как сродство кремния к кислороду выше, чем марганца, то для его восстановления необходимо более низкое отношение СО2/СО в газе. Восстановление кремнезема происходит твердым углеродом при высоких температурах по реакции

Si02 + 2С = Si + 2СО; ΔН298 = 61 1,74 кДж

Еще до восстановления кремнезема силикаты переходят в шлаковый расплав, так что восстановление кремния происходит из шлаковых расплавов. Восстановление марганца и кремния значительно облегчается при растворении их в железе, при этом восстановленный кремний образует силициды, растворяющиеся в железе. Образование карбидов восстановленных металлов также облегчает восстановление трудновосстановимых окислов.

Фосфор вносится в печь рудными материалами в виде Fe3(PО 4)2 •8 Н2О и Са3Р2О3. Восстановление его из фосфата железа происходит косвенным и прямым путем, а из фосфата кальция только прямым (из шлаковых расплавов) по реакциям:

2 (3FeO • Р2О5) + 16С = 3 [Fe2P] + [Р] + 16СО, (3СаО • Р2О5) + 5С = 3 (СаО) + 2 [Р] + 5СО;

ΔН298= 1590,73 кДж.

Реакция облегчается в присутствии кремнезема, разрушающего фосфат кальция:

Все эти процессы вместе с образованием фосфидов железа Fe2Р, Fe3P, растворимых в железе, обеспечивают полноту восстановления фосфора, загрязняющего чугун. Единственная возможность получения чугуна с низким фосфором — малое содержание последнего в шихтовых материалах.

Хром восстанавливается из хромитов FeO•Cr2О3, а ванадий— из окислов V2O3, V2O2 и ванадитов. Степень восстановления хрома составляет 90%, ванадия 80%. Никель и кобальт восстанавливаются легче железа и полностью переходят в чугун.

Образование жидкого чугуна

Восстановление окислов железа заканчивается при 1100— 1200° С на уровне низа шахты и верха распара. Твердое железо γ-модификации растворяет углерод с образованием твердого раствора — аустенита. Железо каталитически способствует сдвигу равновесия реакции влево с выделением активированного углерода, внедряющегося в решетку γ-железа:

3Fe + 2СО = Fe,C + СО2

Температура плавления науглероженного железа более низкая, чем у чистого железа (см. рис. 211), поэтому железо, науглероженное до 1,5—2% С, плавится на уровне распара и каплями стекает по кускам кокса, дополнительно растворяя углерод, содержание которого в чугуне достигает 3,7—4,2%. Одновременно и вслед за науглероживанием чугун растворяет фосфор, марганец и кремний. Наличие в чугуне карбидообразующих элементов— марганца, хрома и др. повышает углерод в чугуне. Напротив, кремний, фосфор и сера способствуют снижению углерода, разлагая Fe3C и выделяя свободный углерод в виде графита. Это повышает механические свойства твердого чугуна, поэтому чугун для литья плавят в условиях, повышающих восстановление кремния в чугун до 4,0%.

Статья на тему Доменный процесс

Похожие страницы:

Содержание статьи1 Доменный чугун получение1.1 Шлакообразование в чугуне1.2 Десульфурация в доменной плавке Доменный чугун получение В доменных печах выплавляют литейные.

Содержание статьи1 Окислительно восстановительные реакции с железом1.1 Ржавление или ржавчина железа1.2 Получение железа в доменной печи Окислительно восстановительные реакции с.

Производство ферромарганца Доменный ферромарганец содержит 70—80% Мn и 6,5— 7,5% С. Электротермический ферромарганец по содержанию углерода делится на углеродистый (до.

Дистилляция цинка Один из недостатков вертикальных реторт связан с необходимостью передачи тепла через стенки, которые поэтому горячее содержимого и быстро.

Бессемеровский процесс Бурное развитие промышленности в середине XIX в. особенно машиностроения, судостроения и железнодорожного транспорта, потребовало массового производства стали. Проблема.

Содержание статьи1 Кислый мартеновский процесс1.1 Автоматизация мартеновских печей1.2 Технико-экономические показатели1.3 Кипящая сталь1.4 Применение кислорода в мартеновской плавке Кислый мартеновский процесс.

ДО́МЕННЫЙ ПРОЦЕ́СС

ДО́МЕННЫЙ ПРОЦЕ́СС, получение чугуна из железорудных материалов в доменной печи. В основе Д. п. лежит принцип противотока: загружаемая в верхнюю часть печи (колошник) исходная шихта (железорудный материал, твёрдое топливо, флюс) движется вниз, а газообразные продукты, образовавшиеся в нижней части печи (горне) при сжигании топлива в потоке дутья (нагретый воздух или воздух, обогащённый кислородом либо водяным паром), – вверх. Противоток способствует эффективному протеканию массо- и теплообменных процессов, что обусловливает высокие показатели использования ресурсов в доменных печах: полезное использование теплоты составляет 80–90%, степень извлечения железа – 99,5–99,8%. Для обеспечения тепловых потребностей процесса используется значит. избыток кокса, который обусловливает повышенное содержание углерода в чугуне (3,4–5,2% С по массе).

Похожие записи:

- Диссертация на тему «Математическое моделирование сложных технологических процессов доменного производства методами нелинейной динамики», скачать бесплатно автореферат по специальности ВАК РФ 05.13.18 — Математическое моделирование, численные методы и комплексы программ

- 2.4 Процессы восстановления в доменной печи

- Восстановление кремния, марганца, фосфора и прочих элементов » Все о металлургии

- Роль флюсов в металлургии: применение и виды, доменный процесс в металлургии

Источник https://geum.ru/next/art-50884.leaf-2.php

Источник https://stromet.ru/domennyj-process/domennyj-process-znaesh-kak/