2.4 Процессы восстановления в доменной печи

Производство металлов. Производство чугуна, стали, алюминия, меди.

1.1. Общие сведения о металлургическом производстве

Металлургия в первоначальном значении — искусство извлечения металлов из руд. Возникла металлургия в глубокой древности: при раскопках были найдены следы выплавки меди, датированные 7–6-м вв. до н.э.

На следующем этапе развития металлургии человек научился получать из руд железо. К 1-му тысячелетию н.э. железо стало наиболее распространенным среди используемых человеком материалов. К середине 14 века появились первые доменные печи. В Англии в 1740 г . появилась тигельная плавка — первый способ производства стали. В 1856 г. был впервые осуществлен бессемеровский, в 1864 г . — мартеновский, а в 1878 г. — томасовский процессы производства стали.

Медь начали массово производить, когда в 1866 г . Семенников В. А. изобрел конвертирование штейна.

Металлургия — наука, изучающая теоретические и технологические основы промышленных способов получения металлов и сплавов. Некоторые металлы (золото, платина, серебро, медь) могут встречаться в виде самородных, остальные металлы входят в состав различных минералов (горных пород) в виде оксидов, сернистых, углекислых и других химических соединений. Общее содержание металлов (по массе) в земной коре составляет около 15 %, в том числе: алюминия — 7,45 %, железа — 4,2 %, магния — 2,1 %, титана — 1 %, хрома — 0,02 %, меди — 0,01 %, никеля — 0,008 %.

Все процессы, которые лежат в основе получения металлов и сплавов из химических соединений, подразделяют на две основные группы: пирометаллургические и гидрометаллургические.

Пирометаллургические процессы — высокотемпературные способы получения металлов и сплавов, осуществляемые при сжигании топлива, экзотермических реакциях, термической диссоциации летучих соединений, металлотермии (алюмотермии, магнийтермии), электроплавке, электролизе расплавов и т. п.

Гидрометаллургические процессы — способы получения металла посредством выделения его из растворов без нагрева до высокой температуры (ниже 300 ° С). Данный метод, например, используют для извлечения меди из бедных окисленных и самородных руд слабыми растворами серной кислоты с последующим выделением из раствора металлической меди.

Иногда в отдельную группу выделяют электрометаллургические процессы, основанные на получении металлов или сплавов при помощи электрического тока. При этом данные процессы могут являться либо пирометаллургическими (когда для извлечения металлов из руд и концентратов, их производства и рафинирования используется тепловой эффект электрических явлений), либо гидрометаллургическими, основанными на электролизе водных растворов.

Материалы, необходимые для осуществления металлургических процессов. Исходными материалами для производства металлов являются шихтовые материалы и огнеупоры.

Шихтой называют совокупность исходных материалов, необходимых для плавки, взятых в рассчитанном массовом соотношении. При производстве металлов в состав шихты входят руды или исходные металлы, топливо и флюсы.

Руда — это природное минеральное сырье, содержащее металлы или их соединения в концентрациях и формах, приемлемых для промышленного использования. Помимо соединений извлекаемого металла, руда содержит пустую породу, в составе которой нужный металл отсутствует. Например, железные руды могут содержать лишь до 50. 60 %, а медные — 2. 4 % основного элемента в исходном сырье.

Топливо может являться не только источником тепла, но и реагентом, восстанавливающим металл из его оксидов и других соединений. Основными видами топлива при производстве металлов являются каменный уголь, кокс, природный газ, мазут и др. Топливо содержит свободный углерод, углеводороды, соединения серы, кислорода, азота, различные минеральные соединения, переходящие при сгорании в золу, и др.

Флюсы — это материалы, вводимые в шихту, которые в процессе плавки взаимодействуя с пустой породой руды, золой топлива и вредными примесями, образуют легкоплавкий шлак.

Огнеупоры — это материалы и изделия на основе минерального сырья, обладающие способностью противостоять действию высоких температур (выше 1 500 °С). Они применяются для создания защитной внутренней облицовки (футеровки) металлургических печей, разливочных ковшей, химических аппаратов, ванн и т. д.

Помимо высокой термостойкости огнеупоры должны обладать химической стойкостью, контактируя с жидким металлом, и постоянством объема при резких перепадах температур.

Подготовка шихты включает обогащение руды, агломерацию и окатывание.

Процесс обогащения руды состоит из следующих основных этапов:

1) дробление и сортировка руд по крупности с целью получения оптимальных для плавки размеров кусков руды;

2) обогащение руды — получение концентрата с более высоким содержанием металла.

При обогащении руд используются способы, базирующиеся на различии физико-химических свойств содержащихся в руде минералов по сравнению с пустой породой (плотности, магнитной восприимчивости, смачиваемости поверхности различными жидкостями). К этим способам относятся промывка руды, гравитационное обогащение, магнитная сепарация и флотация.

Агломерация — это процесс изготовления кускового пористого офлюсованного материала (агломерата), заключающийся в спекании шихты. При агломерации одновременно происходит удаление из шихты вредных примесей (сера, частично мышьяк и др.).

Окатывание — это процесс окусковывания измельченной и увлажненной шихты во вращающихся барабанах с последующим обжигом полученных шарообразных комков (окатышей) в шахтной печи.

1.2. Производство чугуна

Чугун — железоуглеродистый сплав, содержащий более 2,14% С, до 2% Mn , до 4% Si, а также Р и S . В легированных чугунах могут быть и другие элементы. Чугун является конструкционным литейным материалом и исходным материалом для получения стали.

Исходные материалы для доменного процесса. Чугун выплавляется в доменных печах. Исходными материалами для его получения являются железные руды, топливо, флюсы и огнеупоры.

Железные руды — природные минералы, содержащие оксиды железа и пустую породу. В состав пустой породы входят оксиды

кремния SiO 2 (кремнезем), алюминия Al 2O3 (глинозем), кальция СаО и магния MgO. Содержание Fe в рудах составляет 30. 65 %. Для получения чугуна используются следующие виды железных руд:

1) магнитный железняк (магнетит), содержащий до 70 % Fe

в виде оксидов FeO (магнитная окись железа) и Fe2O3;

2) красный железняк (гематит), содержащий 55. 60 % Fe в виде оксида Fe2O3;

3) бурый железняк (гетит), содержащий 30. 50 % F е в виде водного оксида железа Fe2O3·H2O;

4) шпатовый железняк (сидерит), содержащий 30. 40 % F е в виде карбоната FeCO3.

В настоящее время для выплавки чугуна используется железная руда, прошедшая предварительную подготовку: дробление на куски 10. 80 мм , сортировку по крупности кусков, обогащение (частичное удаление пустой породы).

Основным видом топлива в доменном производстве служит кокс, но в отдельных случаях в дополнение к коксу используют природный газ или пылевидный каменный уголь, которые подают вместе с воздухом, необходимым для горения топлива. Кокс — это кусковое, прочное и высокопористое топливо, получаемое нагревом особых сортов коксующихся каменных углей до температуры 1 000. 1 200 °С без доступа воздуха в коксовых батареях. Для доменного процесса используются куски кокса размером 25. 200 мм и пористостью около 50 %. Кокс должен содержать не менее 80 % углерода и возможно меньшее количество серы (не более 2 %), золы (12 %), влаги (5 %) и летучих веществ (1. 2 %).

Пустая порода железных руд содержит оксиды, температура плавления которых выше развиваемой в доменной печи (Al 2O3 — 2040 °C, SiO2 — 2570 °C, MgO — 2 800 °C и др.). Для удаления пустой породы и золы топлива из доменной печи применяют флюсы, снижающие температуру плавления пустой породы и ошлаковывающие золу кокса. Различают основные и кислые флюсы. К основным относятся известняк СаСО3 и доломит СаСО3·MgCО3, дающие при разложении оксиды щелочной группы СаО и MgO, к кислым — кремнезем SiО2 (кислотный оксид).

При подготовке шихты для выплавки чугуна применяются также обожженные в восстановительной атмосфере окатыши, которые содержат частично восстановленные оксиды железа, что по-

зволяет повысить производительность доменных печей. Технологический процесс окатывания состоит из нескольких стадий:

1) увлажнение шихты (влажность должна составлять 8. 10 %),

состоящей из измельченных рудных концентратов, флюса, топлива;

2) обработка шихты во вращающихся барабанах (или тарельчатых чашах) для придания ей формы шариков (окатышей) диаметром до 30 мм;

3) упрочнение окатышей сушкой при температуре 300. 500 °С;

4) обжиг при температуре 1 200. 1 350 °С.

Огнеупоры служат для футеровки рабочего пространства доменных печей. По химическому составу огнеупоры разделяют на кислые (динас и кварцит — 93. 98 % SiО2, огнеупорность 1680. 1 800 °С), основные (магнезит — около 93 % MgO и 3 % СаО, огнеупорность 2 300. 2 500 °С; доломит — MgCО3, СаСО3, огнеупорность 1 750. 2 000 °С) и нейтральные (шамот — 45. 30 %

А12О3 и 50. 60 % SiО2, огнеупорность 1 600. 1 770 °С). Последние наиболее широко применяются для огнеупорной кладки доменных печей.

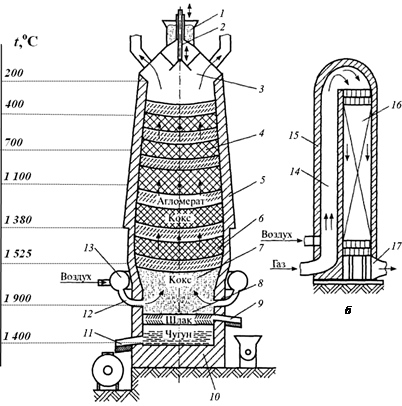

Устройство доменной печи. Принцип ее работы. Чугун выплавляют в доменных печах (рис. 1.1), отличающихся высокой производительностью (5 000 т в сутки и выше). Современная доменная печь — это шахтная печь высотой до 80 м и диаметром 12 м, имеющая полезный (занятый загруженными в печь материалами и продуктами плавки) объем 1 300…3 200 м 3 .

Вертикальное сечение рабочего пространства доменной печи называется ее профилем (рис. 1.1, а). Шихта 1 подается в загрузочное устройство 2. Под загрузочным устройством располагается колошник 3, из которого печные газы по трубам удаляются из печи. Ниже колошника расположена шахта 4 (коническая часть печи), которая расширяется книзу для облегчения опускания материалов и лучшего распределения газов по поперечному сечению печи. Шахта печи футеруется (выкладывается) огнеупорным шамотным кирпичом 5. Толщина кладки превышает 1 м . Ниже шахты следует распар 6 (цилиндрическая часть печи), под которым расположена часть печи в виде усеченного конуса с меньшим нижним основанием, называемая заплечиками 7. Заплечики имеют такую форму из-за сокращения объема шихтовых материалов в результате образования жидких продуктов плавки.

Рис. 1.1. Конструкция доменной печи:

а — доменная печь; б — воздухонагреватель

Нижняя цилиндрическая часть доменной печи называется горном 8. Как горн, так и заплечики оборудуются водяным охлаждением. В современных доменных печах шахта также имеет водяное охлаждение. В верхней части горна расположены водоохлаждаемые медные фурмы 12, по которым из фурменного пояса 13 в доменную печь под давлением 300 кПа подается нагретый до температуры 900. 1 200 °С воздух (расход которого составляет до 5 000 м 3 /мин), зачастую обогащенный кислородом. Количество фурм на малых печах составляет восемь, на больших (мощных) — двадцать. В нижней части горна находятся шлаковая 9 и чугун-

ная 11 летки, через которые с интервалом 2. 3 ч выпускаются жидкий шлак и чугун, скапливающиеся на лещади 10.

Каждая доменная печь работает с тремя воздухонагревателями (рис. 1.1, б). Очищенные доменные (колошниковые) газы, предназначенные для нагрева воздуха, подаваемого в фурмы доменной печи и содержащие около 30 % оксида углерода СО, смешиваются с воздухом и, сгорая в камере 14, футерованной огнеупорным кирпичом 15, при температуре около 1 300 °С проходят через насадку 16, выложенную из кирпича, отдавая ей свою теплоту, после чего через газоход 17 удаляются в атмосферу.

Объем доменной печи, занятый плавильными материалами и продуктами плавки, называется полезным объемом.

При доменной плавке производится раздельная загрузка через верхнюю часть печи (колошник) окатышей или агломерата и кокса, располагающихся в шахте печи слоями. При нагревании шихты (за счет горения кокса, стимулируемого вдуваемым в горн горячим воздухом) в печи протекают сложные физико-химические процессы, в результате чего шихта постепенно опускается вниз навстречу поднимающимся горячим газам. Взаимодействие компонентов шихты с газами приводит к образованию в нижней части печи (горне) двух несмешивающихся жидких слоев — чугуна и шлака. Непрерывная работа печи рассчитана на 4. 8 лет.

Эффективность работы доменной печи часто оценивается коэффициентом использования ее полезного объема — k (КИПО), т. е. отношением полезного объема печи V (м 3 ) К суточному выпуску чугуна Q (т): k = V/Q. Таким образом, чем меньше КИПО, тем более эффективна работа печи. На некоторых заводах КИПО равен 0,35.

Сущность доменного процесса. Доменный процесс заключается в восстановлении оксидов железа, содержащихся в руде, и в ошлаковании пустой породы. Восстановителями являются оксид углерода СО и твердый (сажистый) углерод. Работа доменной печи основана на использовании принципа противотока: вниз постепенно опускаются шихтовые материалы, а навстречу им снизу движется поток горячих газов, образующихся при сгорании топлива.

Изменения, происходящие в потоке опускающихся твердых материалов и поднимающихся газов при их взаимодействии, осуществляются в температурных зонах доменной печи (рис. 1.1, а).

В газах, поднимающихся снизу вверх, наблюдаются следующие процессы: горение топлива, образование восстановителей (оксида углерода СО и сажистого углерода), восстановление оксидов железа. Горение топлива. Реакция происходит в области расположения фурм, где достигаются наиболее высокие температуры

Образование восстановителей.

Оксид углерода. Образовавшийся при сгорании кокса углекислый газ восстанавливается углеродом раскаленного кокса (при t > 1 000 °С) до оксида углерода:

Сажистый углерод. Вследствие понижения температуры до 400. 550 °С при движении газов снизу вверх происходит выделение твердого сажистого углерода Ссаж:

Оксид углерода СО, поднимающийся из горна в верхние зоны доменной печи, является активным восстановителем, способным соединяться не только со свободным кислородом, но и выводить кислород из твердых оксидов железа и других элементов.

Сажистый углерод проникает через поры и трещины внутрь кусков руды, а также оседает на их наружной поверхности и при температуре свыше 1 000 °С восстанавливает оксид железа FeO.

В шихте, опускающейся сверху вниз, протекают следующие процессы: испарение влаги, разложение углекислых солей, удаление летучих веществ, восстановление (косвенное и прямое) оксидов железа, науглераживание железа и образования чугуна, восстановление оксидов Mn, Si, P, удаление серы и фосфора.

Испарение влаги. Полное удаление гигроскопической и химически связанной воды происходит при t = 100. 500 °С (а иногда и до 800 °С).

Разложение углекислых солей происходит при t = 300. 900 °С:

Удаление летучих веществ происходит при t = 400. 900 °C.

Восстановление оксидов железа. В доменной печи оксиды железа восстанавливаются оксидом углерода СО (косвенное восстановление) или сажистым углеродом (прямое восстановление). При этом изза различной прочности связей атомов кислорода высший оксид железа превращается в металлическое железо в следующем порядке:

Восстановление оксидов железа происходит в диапазоне температур 500. 1 100 °С по двум группам реакций: косвенное и прямое восстановление.

Косвенное восстановление происходит при низких температурах в следующей последовательности:

Прямое восстановление происходит при высоких температурах в следующей последовательности:

Восстановление оксидов железа при температуре 900. 1 000 ° С и выше происходит исключительно прямым путем. При выплавке обычных сортов чугуна от 40 до 60 % железа восстанавливается прямым путем. Наилучшие технико-экономические показатели получаются при оптимальном соотношении прямого и косвенного процессов восстановления.

Науглероживание железа и образование чугуна происходит при t > 1 200 °C:

Карбид железа Fe 3C, растворяясь в металлической массе, понижает точку плавления науглероженного железа, которое переходит в жидкое состояние.

В условиях доменного процесса восстановленное железо растворяет до 3,5. 4 %, а в некоторых случаях до 6 % углерода и, следовательно, превращается в чугун, который плавится и стекает на дно горна.

Восстановление оксидов Mn, Si, P. Одновременно с плавлением чугуна в доменной печи происходит взаимодействие оксида углерода СО и сажистого углерода с оксидами Mn, Si, P и другими элементами.

Марганец восстанавливается из оксидов МnO2 и Мn3O4 до МnО оксидом углерода СО. Из МnО марганец восстанавливается твердым углеродом при температуре более 1 000 °C:

Кремний восстанавливается сажистым углеродом при температуре более 1 450 °C:

SiO2 + 2C = Si + 2CO.

Фосфор восстанавливается сажистым углеродом, т. е.

и почти полностью переходит в чугун.

Удаление серы и фосфора. Сера попадает в доменную печь, в основном, с коксом и с рудой и известью (частично). Для удаления серы требуются основные шлаки, содержащие в свободном виде СаО. Сера находится в металле в виде сернистых соединений FeS и MnS. Реакция поглощения шлаком серы из FeS и MnS осу ществляется при их взаимодействии с СаО:

FeS + CaO = CaS + FeO,

а также с сажистым углеродом:

FeS + CaO + C = CaS + Fe + CO.

Источником фосфора в чугуне являются минералы 3СаО·Р2О5 и 3FеO·P2О5·8Н2О, попадающие в доменную печь вместе с рудой. При высокой температуре они восстанавливаются оксидом углерода СО, водородом, а также сажистым углеродом. В свою очередь, фосфор, взаимодействуя с железом, образует фосфид, который переходит в чугун:

Приведенные реакции химических процессов, происходящих в доменной печи, свидетельствуют о том, что доменный процесс по характеру их протекания является восстановительным.

Продукты доменной плавки. Продуктами доменной плавки являются литейный чугун, передельный чугун, ферросплавы, шлак и колошниковый газ.

Литейный чугун (после его переплавки на машиностроительных предприятиях) используется для производства чугунных отливок, а передельный чугун — для передела на сталь.

Читать статью Материалы для доменного производства чугуна.

Ферросплавы с большим содержанием кремния, марганца и других элементов используются для добавки в шихту в качестве раскислителей или легирующих присадок при выплавке стали. К доменным ферросплавам относятся: ферросилиций (содержащий 9. 13 % Si и более); ферромарганец (70. 75 % Мn и более); зеркальный чугун (10. 25 % Мn и до 2 % Si).

Доменные шлаки используются для получения строительных материалов: цемента, кирпича, пористых и плотных блоков, щебенки и т. п.

Колошниковый (доменный) газ содержит до 30 % СО и до 3 % Н2, является горючим газом и используется в доменном процессе для нагрева воздуха, подаваемого в фурмы доменной печи.

1.3. Производство стали

Сталь — сплав железа с углеродом, содержание которого не превышает 2,14 %. Кроме того, в ней содержатся постоянные при-

меси (Mn, Si, S, Р) и в ряде случаев легирующие элементы (Ni, Cr, V, Mo, W и др.).

Физико-химические процессы передела чугуна в сталь. Основными материалами для производства стали является жидкий передельный чугун, стальной лом (скрап) и флюс (известняк CaCO3).

Химический состав чугуна и стали приведен в таблице 1.1.

2.4 Процессы восстановления в доменной печи

Исследование и анализ восстановительных процессов в доменной плавке

Восстановительные процессы составляют основу доменной плавки и протекают практически во всем объёме доменной печи. Задача доменщика- технолога— организовать ход этих процессов так, чтобы железо и соответствующие примеси чугуна полностью восстанавливались из оксидов с минимальной затратой тепла и восстановителей (горючего). В качестве основных восстановителей в доменной печи используют С, СО, Н2.

Особенность восстановления в доменной печи состоит в сочетании двух процессов, значительно отличающихся друг от друга по затратам тепла и расходу восстановителей на единицу отнимаемого кислорода. В верхней половине печи, где температура не превышает 950-1000 ºС, идут процессы косвенного восстановления. В нижней половине печи при более высоких температурах протекают реакции прямого восстановления. Различие между этими процессами видно из сравнения их хода на заключительной стадии восстановления:

FeO + nCO = Fe + (n -1)CO + CO2 + 13,6 МДж(5.3)

FeO + C = Fe + CO—152,2 МДж(5.4)

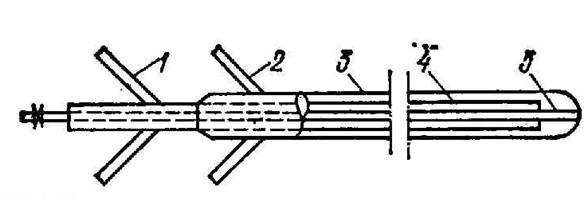

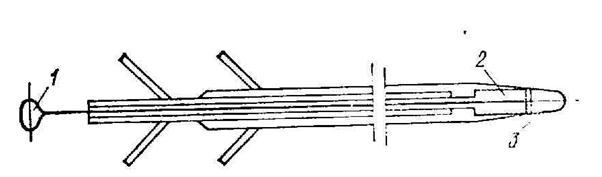

Рисунок 5.3 – Зонд для проб газа и замера температуры в доменной печи

Рисунок 5.4 – Зонд для отбора проб шихтовых материалов и продуктов плавки на доменной печи

Затраты восстановителя в реакции (5.3)— процесс косвенного восстановления— составляют nСО (где n может достигать 2-3,5), при этом продуктом реакции является СО2, снижающий восстановительную способность газа в верхней половине печи. В течение реакции (5.4) на восстановление расходуется лишь одна единица С и выделяется газ СО, активно действующий как восстановитель в верхней половине печи. Сравнение затрат тепла на процесс показывает, что в случае косвенного восстановления реакция экзотермическая, т.е. для ее протекания не нужно подводить тепло. В случае же прямого восстановления реакция требует значительных затрат тепла.

Учитывая отмеченные характеристики обоих процессов, в реальных условиях доменной плавки оказывается всегда выгодным при прочих равных условиях развивать процессы косвенного восстановления, особенно когда газ- восстановитель образуется в печи из топливных добавок—природного или коксового газа, мазута. Если имеется возможность ввести в печь значительное количество тепла, например за счет более высокого нагрева дутья, то целесообразно допустить увеличение развития реакций прямого восстановления. Отмеченные особенности показывают, насколько важна в конкретных условиях доменной плавки задача оптимального сочетания процессов прямого и косвенного восстановления с позиций достижения минимального расхода кокса.

Развитие процессов прямого и косвенного восстановления в конкретных условиях доменной плавки может быть оценено по составу колошникового газа. С целью технологического контроля или более глубокого исследования восстановительных процессов в доменной печи отбирают пробы газа, шихтовых материалов, обработанных газами за время их движения к данному горизонту, и замеряют температуру. Для этого зондируют столб шихты. Зонд (рис. 5.4) изготовляют из набора труб по принципу, показанному на рис. 5.3. Отличие состоит лишь в том, что в головной части зонда имеется камера 2, запираемая металлической пробкой 3. Для передвижения пробки 3 служит шток с петлей 1. На горизонте отбора материалов зонд головной частью вводится до заданной точки радиуса, после чего с помощью штока 1 пробка 3 передвигается вперед, открывая полость камеры 2.

Обратным движением пробки материалы, заполняющие пространство перед камерой 2, загребаются во внутреннюю полость камеры и запираются пробкой. Т.к. камера охлаждается циркулирующей за стенкой водой, температура отобранных материалов быстро снижается, что предотвращает развитие вторичных реакций. После извлечения трубы из печи камера 2 вскрывается и содержимое переводится в специальный геометрический контейнер для отправки в лабораторию на анализ.

Описанная методика позволяет получить непосредственную информацию о ходе процессов в действующей доменной печи. Полные данные после их систематизации и анализа позволяют сделать заключения о ходе восстановительных процессов в любом объёме печи, фактическом состоянии процессов прямого и косвенного восстановления, уровня температуры в любой точке радиуса разных горизонтов печи, степени использования восстановительной способности газов и дать общую оценку оптимальности и эффективности хода восстановительных процессов.

К важнейшим аспектам проблемы дальнейшего совершенствования технологии доменной плавки относятся:

1. Полнота восстановления офлюсованных агломератов различной основности на разных горизонтах доменной печи.

2. Ход восстановления и изменения прочности окатышей различной основности по мере опускания шихты в горн.

3. Сравнение восстановительной способности СО и Н2 на различных горизонтах печи.

4. Развитие процессов прямого и косвенного восстановления и их оптимальное сочетание.

5. Достигаемая степень восстановления кремния, марганца и др. на различных горизонтах печи.

6. Ход восстановительных процессов и достигаемое приближение к равновесному составу газов в доменной печи.

7. Роль водорода в развитии реакции водяного газа на разной высоте в рабочем пространстве печи.

8. Полнота использования восстановительной способности СО и Н2 в процессе доменной плавки.

Главные цели исследований по перечисленным темам- повышение эффективности использования восстановителей, т.е. достижение минимального их расхода на единицу выплавляемого чугуна и обеспечение необходимой степени восстановления железа к моменту начала шлакообразования. При этих условиях возможно форсированное ведение доменной плавки, которое, в свою очередь, гарантирует предельное снижение удельного расхода кокса.

2.4 Процессы восстановления в доменной печи

Основными восстановителями в доменном процессе являются углерод, монооксид углерода и водород. Элементы, попадающие с шихтой в доменную печь, в зависимости от их превращений в условиях доменной плавки можно разделить на практически полностью восстанавливающиеся (Fe, Ni, Co, Pb, Си, Р, Zn и др.); частично восстанавливающиеся (Si, Mn, Cr, V, Ti и др.); не претерпевающие восстановления (Са, Mg, Al, Ba и др.).

Процесс восстановления железа из оксидов согласно принципу А. А. Байкова о последовательности превращений протекает ступенчато путем перехода от высших оксидов к низшим по схеме: Fe2O3 -> Fe3O4 -+ FeO -> Fe (выше 570 °C) или Fe2O3 — Fe3O4 -> -> Fe (ниже 570 °C). При этом в соответствии с диаграммой Fe—О в системе наряду с низшими оксидами и металлом возникает ряд твердых растворов.

В зависимости от вида газообразного продукта восстановления (в доменной печи) различают прямое и непрямое (косвенное) восстановление. В первом случае продуктом является СО, а во втором —СО2 или Н2О.

3 Образование чугуна и его свойства

Металлическое железо — продукт восстановления руд — появляется в нижней части шахты печи и распаре. При большом избытке углерода в печи получение чистого железа даже в начальный момент его появления затруднительно. При извлечении из шахты проб материалов в них находят губчатое железо, содержащее около 1—2 % С. По мере опускания материалов в доменной печи и их дальнейшего нагрева железо растворяет в себе углерод в увеличивающемся количестве. При этом температура плавления его снижается, металл плавится и в виде капель стекает в горн. Окончательный состав чугуна формируется в горне печи.

Можно выделить 4 стадии науглероживания железа в современной доменной печи.

На первой стадии происходит выпадение сажистого углерода на поверхности свежевосстановленного железа по реакциям (t =400-1000 °С):

Все факторы, способствующие протеканию этих реакций, вызывают увеличение содержания углерода в чугуне (рост давления в печи, высокая восстановимость шихт, рост основности, повышение содержания водорода в газовой фазе и др.).

Вторая стадия связана с первой и характеризуется диффузией Ссаж в массу металлического железа (950—1150 °С):

Третья стадия — плавление металла с содержанием примерно 2 % С при температуре выше 1150 °С и стекание капель по коксовой насадке с растворением углерода кокса в металле:

Четвертая стадия науглероживания — это процесс, протекающий в горне. Здесь, с одной стороны, продолжается растворение

углерода кокса в жидком металле (связано с температурой в горне, временем пребывания и составом чугуна в горне), а с другой — идет окисление углерода чугуна в фурменных очагах (связано с размером печи).

По аналогии с процессом восстановления первые 2 стадии науглероживания могут быть названы «косвенным» науглероживанием, а вторые две — «прямым» науглероживанием.

В современных условиях доменной плавки, таким образом, содержание углерода в чугуне зависит главным образом от параметров плавки, колеблется в интервале 4,3—5,3 % .

Окончательное содержание углерода в чугуне зависит от устойчивости карбидов, которая во многом определяется наличием в чугуне примесей. Марганец, хром, ванадий образуют карбиды, способствуя увеличению содержания углерода в чугуне. Кремний, алюминий, фосфор, медь, наоборот, способствуют снижению содержания углерода в чугуне. Поэтому в ферромарганце (6,5— 7 % С) и зеркальном чугуне (5—5,5 % С) всегда больше углерода, чем в передельном, а в ферросилиции (1,5—2,0 % С) и литейных чугунах (3,5—4 % С) меньше.

К важнейшим свойствам чугуна относят его химический состав, однородность состава, количество неметаллических включений, форму выделения углерода, количество растворенных газов, физический нагрев.

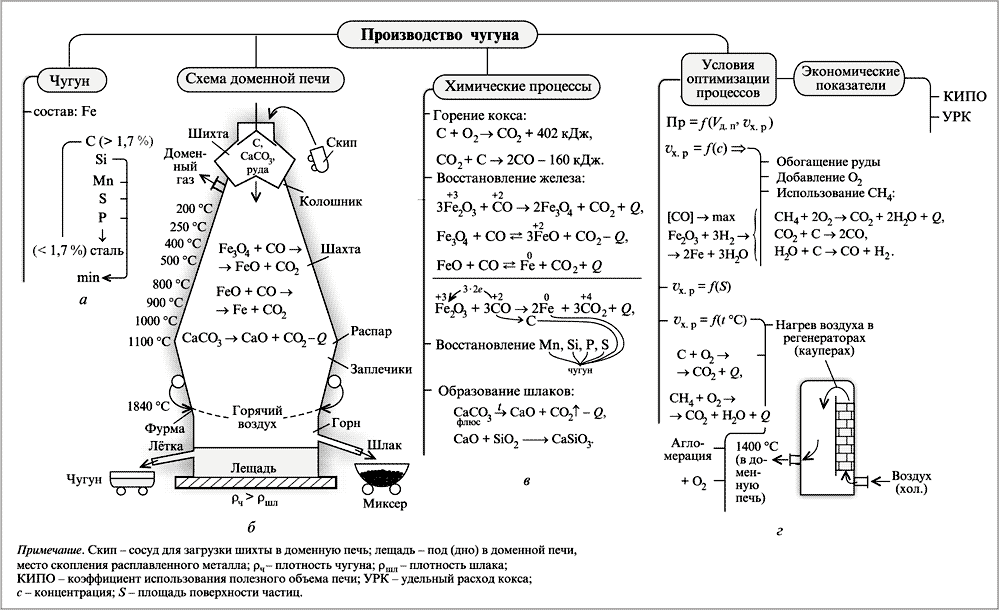

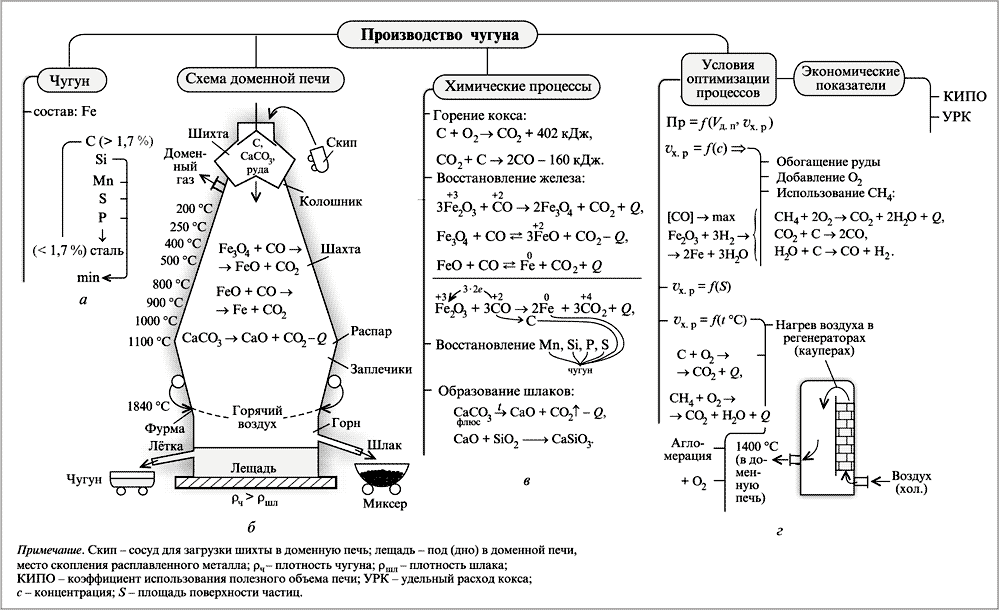

Схема, которую вы видите, можно сказать, уникальная (рис. 1). На ней показано самое основное, главное, связанное с доменным процессом.

Прежде всего приведены качественный, а по углероду – и количественный состав чугуна и суть его передела в сталь (рис. 1, а). Доменная печь (домна) показана в разрезе, схематично (рис. 1, б).

Снизу через фурму (устройство для подвода дутья) поступают горячий воздух, кислород, метан, а навстречу движется шихта – смесь, состоящая из кокса (источник энергии и восстановитель), подготовленного рудного концентрата и флюса (последний для связывания пустой породы в шлаки). Домну через колошник (верхняя часть шахтных доменных плавильных печей) покидает доменный газ, содержащий до 30% СО. Домна – сложнейшее инженерное сооружение высотой более 60 м и диаметром 10 м, снабженное системой контроля и управления, предназначенное для выплавки чугуна – продукта химико-восстановительных процессов.

Далее на схеме показаны основные химические реакции доменного процесса (рис. 1, в). Это – горение кокса в зоне над горном (нижняя часть домны, где происходит горение топлива). Шлак выполняет также функцию защиты чугуна от окисления. Далее происходит собственно восстановление железа, затем – восстановление примесных элементов и науглероживание железа и, наконец, образование шлаков.

Температура шлака на выпуске служит важным технологическим показателем для персонала, обслуживающего доменную печь. Холодный шлак при выпуске через шлаковые летки является сигналом похолодания печи. Температура нижнего шлака, выдаваемого из печи вместе с чугуном также меняется даже в продолжение одного выпуска чугуна, что позволяет сделать некоторые выводы о тенденциях в изменении теплового состояния доменной печи. В среднем, как уже указывалось, нормальные конечные доменные шлаки перегреты против температуры плавления по диаграммам состояния на 200—300 °С. Температура шлаков, например, при получении передельного чугуна составляет 1500— 1600 °С, т. е. обычно на 50—100 °С выше температуры чугуна.

Читайте также Разложение плавильных материалов в доменной печи

Количество шлака в расчете на 1 т чугуна колеблется от 0,3 до 1,0 т в зависимости от металлургического района. Общей тенденцией является то, что по мере повышения содержания железа в концентратах обогащения руд в агломерате и в окатышах выход шлака неуклонно снижается. Уменьшение количества вязких масс в печи сопровождается улучшением ее хода, позволяет улучшить распределение и использование газов в печи, повысить форсировку хода, уменьшить затраты тепла на плавление и перегрев шлака, на разложение известняка в печи, снизить потери тепла, уносимого большим количеством шлака на выпуске. В свою очередь это приводит к понижению удельного расхода кокса и росту производительности доменных печей.

Уменьшение выхода шлака на 100 кг/т чугуна в современных условиях дает экономию кокса 20—25 кг/т чугуна и увеличивает производительность печи на 3—4 %. Экономия кокса рассчитана без учета снижения расхода тепла на разложение флюса, количество которого также уменьшается при снижении выхода шлака. Другими словами, приведенная экономия кокса относится к современной практике доменного производства, когда разложение флюса осуществляется на агломерационной ленте или ленте для обжига окатышей.

Процесс восстановления в доменной печи

Процесс восстановления железа идет с постепенным отщеплением кислорода и переходом окислов от высших степеней к низшим по такой схеме:

В действительности в отдельно взятой молекуле окиси железа процесс идет скачкообразно; в общей же массе восстановление протекает путем постепенного отнятия кислорода. Так, например, до полного перехода Fе3О4 в FеО образуются промежуточные вещества типа FеmОn (где n/m изменяется от 1 до 4/3), представляющие собой твердые растворы Fе3O4 и FеО, называемые вюститом. Также при переходе от Fe2О3 к Fе3O4 и от FеО к Ре могут образоваться твердые растворы. При постепенном переходе в массе вещества от Fе2О3 до Ре состояния Fe2О3, Fе3O4, FеО и Fе являются «узловыми» точками, знаменующими собой скачкообразный переход от одного качества к другому; этот переход суммирует незначительные количественные изменения, имевшие место при удалении кислорода из твердых растворов.

Прочность химических соединений, в том числе окислов, определяется «свободной» энергией при постоянном давлении (изобарный потенциал):

Поскольку абсолютные значения H, Z и S не могут быть вычислены, пользуются разностями значений этих величин для двух состояний:

Чем выше температура, тем более значительная часть энергии вещества связана, так как молекулы беспорядочно движутся с большими скоростями. Эта «связанная» энергия уменьшает максимальную работу, в данном случае — химическое сродство металла к кислороду, т. е. прочность окисла.

На рис. 48 приведены величины ΔZ для окислов железа при различных температурах. Из диаграммы видно, что изобарный потенциал с повышением температуры возрастает, следовательно, максимальная полезная работа А’м убывает. Наименее прочным является окисел Fe2О3, переходящий в Fe3O4 на воздухе в отсутствии восстановителя при температуре 1383°. Соединение FеО и О2 в Fe3О4 при температуре выше 843° К менее прочно, чем закись железа FеО и магнитная окись Fe3О4, полученные из Fе и О2; при t Читайте также Доменная печь: как появилась, схема, конструкция и компоненты, как работает

Такое направление процесса может быть объяснено на основе принципа подвижного равновесия: в газовой фазе увеличилось против равновесного содержание СО и уменьшилось содержание СО2, отчего реакция, стремясь восстановить равновесие, идет в направлении расходования избыточной СО и образования недостающей СО,. Процесс идет до тех пор, пока газ не достигнет равновесного состава, отвечающего точке а.

Если же имеющаяся FеО будет израсходована раньше, чем газовая фаза достигнет равновесного состава, то процесс прекратится, и газ будет иметь некоторый состав, лежащий выше точки а и находящийся в поле Fе. При этом газ не будет взаимодействовать с Fе.

Подобным образом можно проследить процессы, протекающие в любом из трех полей, и состояния, характеризуемые равновесными кривыми.

Рассматривая рис. 49 и 50, видим, что любой окисел железа нижележащего поля, внесенный в газовую среду вышележащего поля, восстанавливается этим газом, а вещество верхнего поля, внесенное в газовую фазу нижележащего поля, окисляется; иначе говоря, газовые фазы верхних полей недонасыщены кислородом по отношению к твердым фазам нижележащих полей, и, наоборот, газовые фазы нижних полей пересыщены кислородом по отношению к твердым фазам верхних полей.

При постоянном составе газа, но переменной температуре, происходят аналогичные изменения. Например, при температуре 650° и составе газа 30% СО и 70% СО2 (точка с, рис. 49) система находится в поле Fе3O4. При этом газовая фаза является нейтральной по отношению к Fе3О4. С повышением температуры до 780° (точка d) газовая фаза окажется в равновесии с Fе3О4 и FеО. Дальнейшее повышение температуры вызовет реакцию Fе3O4 + СО → 3FеО + СО2 при одновременном изменении состава газа: будет убывать СО и возрастать СО2. На диаграмме это выразится движением по кривой равновесия названной реакции. Когда же Fe3O4 будет израсходовано, например, в точке е, установится постоянный состав газа. Будет изменяться только температура, причем движение продолжится по направлению ef — в область FеО.

Рассуждая подобным образом, можно представить переходы фаз и в других областях диаграммы, учитывая возможные изменения температуры и состава газа.

Нетрудно понять, почему на рис. 49 кривая восстановления Fе3O4 до FеО идет слева вниз, кривая же восстановления FеО до Fе — вверх, а на рис. 50—обе кривые нисходящие. Это находится в соответствии с тепловыми эффектами рассматриваемых реакций. Например, реакция FеО + СО → Fе + СО2 — экзотермическая, а Fе + СО2 → FеО + СО — эндотермическая. При повышении температуры равновесие должно сместиться в сторону поглощения тепла; при этом должно убывать СО2 и возрастать СО. Линия равновесия этой реакции на рис. 49 и дает снижение СО2 при росте температуры. Для эндотермических реакций восстановления окислов железа с повышением температуры, наоборот, убывает СО или Н2 и возрастает СО2 или Н2О, что отражается нисходящими линиями на рис. 49 и 50.

Влево от точки, отвечающей 570°, на обеих диаграммах нанесены равновесные линий для

Читать статью Железо. Свойства железа и его соединений

При температурах ниже 570° невозможно существование FeO, и восстановление происходит непосредственно из Fe3O4 до Fе. Если при более высокой температуре существует FеО, то при температуре ниже этой границы FеО распадается на Fe3O4 и Fе по реакции:

Линия равновесия Fе3O4 + 4СО ⇔ 3Fe + 4СО2 (рис. 49) имеет уклон влево вниз, что соответствует положительному тепловому эффекту реакции; аналогичная реакция с водородом эндотермична, поэтому линия ее равновесия имеет наклон влево вверх от точки 570° (рис. 50).

В точке, отвечающей температуре 570°, имеется равновесие Fe3O4, FeO и Fe с CO и CO2. При этих условиях нельзя произвольно менять температуру и состав газа, не нарушив равновесия.

При восстановлении Fe3O4 до FeO окисью углерода и водородом по мере повышения температуры требования к содержанию восстановителя в газе уменьшаются, равновесная линия идет вправо — вниз. Следовательно, при низких температурах требуется иметь в газе сравнительно более высокое содержание CO или H2, чем при повышенных температурах. В доменной же печи, наоборот, концентрация CO в газе падает с понижением температуры. Противоречие это и порождает задержку восстановления Fe4O4 при умеренных температурах, вследствие чего наиболее интенсивное превращение Fe3O4 в FeO происходит не в верхних, а в средних и нижних участках шахты уже наряду с восстановлением Fe из FeO.

Рассматривая равновесие FeO + CO ⇔ Fe + CO2 (рис. 49), видим, что линия равновесия идет вправо, вверх, т. е. с повышением температуры требуется понижение CO2 в газе. Так как газ не всегда полностью отвечает этим требованиям, то FeO еще сохраняется в средней и нижней частях шахты печи при температурах порядка 900—1000°.

Нетрудно подсчитать количественные значения коэффициентов m, n, m’, n’ приведенных выше уравнениях восстановления. Определим, например, значение коэффициента n при 800°, воспользовавшись диаграммой рис. 49. Из линии равновесия реакции FeO + CO ⇔ Fe + CO2 видно, что при 800° газовая смесь состоит приблизительно из 63% CO и 37% CO2. Для протекания процесса восстановления газовая фаза должна быть несколько обогащена окисью углерода в сравнении с равновесным составом. Поэтому восстановительный процесс окажется возможным, по крайней мере, при условии, что CO будет в газовой фазе примерно вдвое больше, чем CO2 (67% CO и 33% СО2).

Следовательно, в реакции FeO + nCO → Fe + CO2 + (n—1)СО должно быть:

При более высоких температурах n должно быть больше трех. Аналогичным образом можно рассчитать значения коэффициентов для других восстановительных реакций.

Для сравнения условий равновесия при взаимодействии окислов железа с окисью углерода и водородом совместим обе диаграммы (рис. 49 и 50) в одной (рис. 51). Видно, что при температурах ниже 810° (1083°К) окись углерода может быть использована лучше, чем водород, так как в газовой фазе допустимо большее содержание СО2, чем Н2О, при температурах же выше 810° водород используется лучше, чем окись углерода. Иначе говоря:

Рассмотрим подробнее условия восстановления железа в печи. В доменной печи восстановление происходит главным образом посредством окиси углерода. Независимо от восстановительной работы окись углерода может претерпевать химическое превращение, описываемое реакцией:

Равновесные составы при постоянном давлении смещаются в сторону возрастания СО, и убывания СО при понижении температуры и охлаждении системы и, наоборот, в сторону убывания СО2 и возрастания СО при сообщении системе тепла извне.

С другой стороны, при постоянной температуре и заданном давлении устанавливается также определенное отношение СО : СО2 в равновесной смеси. При этом согласно принципу подвижного равновесия реакция 2СО → СО2 + С должна смещаться вправо при увеличении давления и влево при уменьшении давления. В первом случае отношение СО : СО2 в равновесной смеси уменьшается, во втором — увеличивается.

Таким образом, для каждого давления в системе координат «температура — состав газовой фазы» получаем кривую, а для разных давлений — семейство кривых. Каждая точка на кривой определяет состав газовой фазы (СО и СО2), равновесный при заданных температуре и давлении.

Данные о равновесных состояниях приведены на рис. 52. Две равновесные линии построены для 1 ат и 0,4 ат.

Каждая кривая представляет совокупность точек, дающих равновесные состояния, и делит поле диаграммы на две части. Любая точка поля соответствует неравновесному составу газа при некоторой температуре, но этот состав при условиях, заданных точкой поля, стремится к равновесному.

Так, газ состава 20% СО и 80% СО2 при температуре 700° (точка а), стремясь к равновесию, будет изменяться так, что в нем будет возрастать СО и убывать СО2 до тех пор, пока не установится состав; 60% СО и 40% СО2 при давлении 1 ат (а1) или 70% СО и 30% СО2 при давлении 0,4 ат (а2). Наоборот, газ, содержащий 80% СО и 20% СО2, при той же температуре (точка Ь) будет изменяться в сторону уменьшения СО и возрастания СО2, пока не будут достигнуты те же составы. Область влево от каждой кривой, следовательно, определяет течение экзотермической реакции выделения сажистого углерода (реакция Белла), а вправо от кривой — эндотермической реакции восстановления углекислоты углеродом до окиси углерода. Реакция СО2 + С → 2СО, усиливающаяся с повышением температуры и притоком тепла, протекает весьма быстро, так что равновесие устанавливается почти мгновенно; обратная же реакция 2СО → СО2 + С протекает, наоборот, медленно, и при низкой температуре для достижения равновесного состава требуются иногда десятки часов. Катализатор, например свежевосстановленное губчатое железо, ускоряет течение этого процесса.

Между тем, в доменной печи газы находятся в течение нескольких секунд. Такой продолжительности достаточно для достижения равновесных состояний при высоких температурах, но совершенно недостаточно при низких, так как катализатора (свежевосстановленного железа) при этих температурах еще нет.

Если газ на колошнике при температуре 300° содержит около 10% СО2 и 30% СО, то при пересчете на сумму СО + СО2 = 100% это соответствует 25% СО2 и 75% СО (точка с). С повышением температуры газ обедняется углекислотой, и при температуре 1000° в нем содержится ничтожное количество СО2 и около 100% СО (точка d). Если провести пунктирную линию, соединяющую точки с и d, можно увидеть, как резко реальные составы газов в печи отличаются от равновесных при температурах ниже примерно 700—800°. Рассматриваемая линия на рис. 52 отражает ту же закономерность, что и линия II на рис. 47.

На рис. 52 отражены реальные изменения состава газа, полученные при исследованиях на разных горизонтах различных печей. Прямые I и II ограничивают область возможных изменений состава газа в разных случаях. Линии І или II с равновесной кривой пересекаются приблизительно при температуре 900°, иногда при 700—1000°.

Следовательно, при температурах ниже 700—800° реальный газ содержит СО больше, а СО2 — меньше равновесного. При высоких температурах, когда в равновесии может находиться ничтожное количество СО2, реальный и действительный составы газов совпадают. Если же в действительном газе СО2 окажется больше равновесного, то через доли секунды и это количество СО2 перейдет в CO, приблизив реальный газ к равновесному.

При совмещении диаграмм рис. 49 и 52 в одной системе координат получаем рис. 53. Если бы в печи достигались равновесные составы смесей СО и СО2 в присутствии углерода, то при температуре ниже 647° (точка d) не удалось бы получить FеО из Fе3O4, а при температуре ниже 685° (точка е) невозможно было бы восстановление FеО до Fе. В этом нетрудно убедиться, взяв любой состав газа при этих температурах.

Читайте также Что такое домна и каковы процессы, происходящие в ней?

В действительности, однако, поскольку равновесие не достигается, FеО и Fе могут появиться при температурах ниже 647 и 685°.

Из рассмотрения кривых рис. 52 и 53 видно, что при температурах выше 700—900°, когда равновесные составы газа содержат ничтожные количества СО2, а скорость реакции СО2 + С → 2СО велика, образующаяся СО2 будет переходить в СО, расходуя углерод и поглощая тепло. При этом указанный процесс, слабо развитый при 700°, усиливается по мере повышения температуры, а при температуре выше 1000°, по-видимому, вся возникающая в газовой фазе углекислота расходуется на указанную реакцию. Наоборот, при температуре ниже 700° и частично при 700—900° имеющийся углекислый газ не реагирует с углеродом, так как содержание СО2 в реальных газах намного ниже равновесного.

Поэтому реакция получения железа из его закиси до температуры 700—900° может быть выражена так:

При этом выделившаяся СО2, не реагируя с углеродом, уносится с газом из печи. Так же могут быть написаны в тех же условиях и реакции восстановления Fе3O4 из Fе2О3 и FеО из Fе2O4 или реакции восстановления Ре окисью углерода непосредственно из Fе2О3 и Fе3O4.

При температурах выше 900—1000° (и частично при 700—900°) СО2, будет реагировать с углеродом, давая окись углерода, почему сам процесс восстановления может происходить без избытка СО (коэффициент n при СО в этом случае близок к единице), поскольку получающаяся СО2 немедленно расходуется на реакцию с углеродом и не успевает окислить восстановленное железо. Процесс в этом случае представится реакциями:

Экзотермически восстановительный процесс, газообразным продуктом которого является углекислота, называется непрямым (косвенным) восстановлением; эндотермический же процесс в результате которого образуется окись углерода, называется прямым восстановлением.

Следовательно, отделение кислорода от окисла осуществляется в обоих случаях с помощью СО. Разница только в температурных условиях процесса и в конечном (газовом) продукте восстановления.

Реакция FеО + С → Fе + СО, описывающая процесс прямого восстановления, указывает только начальное и конечное состояния системы, совсем ничего не говоря о том. каким путем процесс этот совершился.

Можно также допустить, что углерод действительно отнимает кислород у закиси железа. Имеются данные о более или менее значительном развитии этого процесса в некоторых случаях. Однако этот вопрос еще не решен, и многие утверждают, что контакт угле-рода-восстановителя непосредственно с окислом возможен лишь в ограниченном масштабе. Вместе с тем значительное количество железа, переходящего в чугун, восстанавливается как раз прямым путем, т. е. с поглощением тепла, но, по-видимому, большей частью через газовую фазу.

При прямом восстановлении окись углерода играет как бы роль переносчика кислорода: она извлекает кислород из руды, проникая вглубь куска через поры, куда твердый углерод проникнуть не может, и передает этот кислород углероду.

Аналогичную роль в доменном процессе играет и водород с тем отличием, что, будучи гораздо лучшим восстановителем, чем окись углерода, водород ускоряет восстановление не только твердым углеродом, но и окисью углерода.

Там, где восстановление окисью углерода или углеродом протекает недостаточно энергично, восстановление водородом пойдет энергичнее. При этом полученный водяной пар в газовой фазе реагирует с СО или с углеродом, отдавая кислород и восстанавливаясь снова до водорода. Водород облегчает восстановление железа окисью углерода так же, как окись углерода облегчает восстановление твердым углеродом.

Процесс может быть выражен для случая взаимодействия образовавшегося водяного пара с окисью углерода

Аналогичные реакции могут быть написаны для Fе2О3 и Fе3O4.

При этом окончательный тепловой эффект в каждом из двух рассмотренных случаев не зависит от участия в процессе водорода и водяного пара; он оказывается равным эффекту непрямого (II, 17) либо прямого (II, 18) восстановления. Водород также является переносчиком кислорода от окисла к углероду или окиси углерода, подобно тому, как в ранее рассмотренном процессе прямого восстановления аналогичную роль играла окись углерода. Водород, таким образом, в доменном процессе в качестве восстановителя может не расходоваться, несмотря на его огромное участие в процессе восстановления; при этом окончательное его содержание в газе может не измениться, а иногда даже и увеличиться.

Реакция восстановления Fе из Fе3O4 непосредственно

возможная при температурах ниже 570°, вряд ли может быть заметно развита, так как температуры, при которых эта реакция протекает, недостаточны для интенсивного ее течения.

Поэтому до температуры 570°, окислы железа практически восстанавливаются в незначительной степени. При более же высоких температурах сначала получается FeO из Fe3O4, а затем Fe из FeO. При этом для протекания первой реакции требуется меньшее содержание-СО в смеси CO + CO2, чем для второй. Уже это свидетельствует с том, что Fe3O4 восстанавливается до FeO в большей мере, чем FeO до Fe. Кроме того, с повышением температуры для восстановления Fe3O4 до FeO требуется меньшее количество CO в ее смеси с CO2, в то время как газ при этом обогащается окисью углерода и обедняется углекислотой. Это также говорит об облегчении с повышением температуры восстановления Fe3O4 до FeO. Практически уже при 800—900° значительная часть Fe3O4 переходит в FeO. Между тем, получение металлического железа из его закиси, связанное с отделением кислорода от наиболее прочного окисла, протекает в более тяжелых условиях. Требуются относительно большие количества СО в смеси CO и CO2; с возрастанием температуры эти требования повышаются, и допускаются все меньшие количества CO2 в равновесной смеси. Поэтому процесс восстановления Fe из FeO, даже при самых благоприятных условиях, не успевает завершиться до 900° и продолжается при более высоких температурах. При температурах выше 900—950° процесс протекает с поглощением тепла, как процесс прямого восстановления железа.

Если восстановление до FeO из Fe2O3 и Fe3O4 успевает, как правило, в значительной мере совершиться при так называемых умеренных температурах 800—900°, то восстановление от FeO до Fe не заканчивается полностью при этих температурах, а всегда в заметном количестве происходит при высоких температурах.

Поэтому принимают, что восстановление до FeO происходит косвенным путем, между тем как восстановление Fe из FeO совершается частично по реакции непрямого восстановления, частично же — прямого.

Следует учесть, что восстановление от Fe3O4 и FeO до Fe происходит не всегда из свободных окислов; часто процесс этот совершается над твердым раствором FeO в Fe3O4, содержащим разные относительные количества FeO и Fe3O4, т. е. более или менее богатым кислородом. Восстановление идет, по-видимому, так, что сперва газ действует на свободную Fe3O4, а затем — на Fe3O4, находящуюся в твердом растворе переменного (от wmaxO2 до wminO2) состава, и, наконец,— на FeO.

При этом wmaxO2 — твердый раствор с максимальным содержанием Fe3O4 и минимальным FeO; wminO2 — твердый раствор с минимальным содержанием Fe3O4 и максимальным FeO.

Восстановление из Fe3O4 в растворе затруднено, поэтому часть Fe3O4 иногда также восстанавливается прямым путем. Однако в расчетах для простоты обычно считают всю Fе3О4 восстанавливающейся непрямым путем.

Похожие записи:

- Общие сведения о технологическом процессе производства чугуна в доменном цеху

- В. №39: Восстановление марганца, кремния, фосфора и др. элементов в доменной печи.

- Доменная печь: что такое, как появилась, как работает

- Железные руды — виды, месторождения. Доменный процесс

Доменная печь: как появилась, схема, конструкция и компоненты, как работает

78,550 просмотров, 1 комментарий

Автор: Колесников Юрий Фёдорович, инженер-теплоэнергетик*

© При использовании материалов сайта (цитат, изображений) указание источника обязательно.

Наше время как только не называли: веком атома, космоса, пластиков, электроники, композитов и т.д., и т.п. На самом деле наш век пока все-таки железный – его сплавы все еще составляют ядро техники; остальное хоть и очень мощная, но периферия. Путь железа в конструкции, изделия и сооружения начинается выплавкой чугуна из руды в доменной печи.

Примечание: богатых железных руд, непосредственно после добычи пригодных на выплавку, в мире почти не осталось. Теперешние доменные печи работают на обогащенном агломерате и окатышах. Далее в тексте под рудой подразумевается именно такое сырье для черной металлургии.

Современная доменная печь (домна) – грандиозное сооружение высотой до 40 м, весом до 35 000 тонн и рабочим объемом до 5500 куб. м, выдающее за одну плавку до 6000 тонн чугуна. Обеспечивает работу домны сонм систем и агрегатов, занимающих площадь в десятки и сотни га. Все это хозяйство выглядит внушительно и в останове при потушенной домне в пасмурный день, а в работе просто феерически. Выпуск чугуна из домны также зрелище захватывающее, хотя в современных доменных печах он уже не походит на картину из дантова ада.

Гигантская доменная печь в останове и в работе

Выпуск чугуна из доменной печи

Основной принцип

Принцип работы домны заключается в непрерывности металлургического процесса на весь срок эксплуатации печи до очередного капремонта, который производится раз в 3-12 лет; общий срок службы домны может превышать 100 лет. Доменная печь шахтная: сверху в нее периодически погружают порциями (колошами) шихту из руды с известняковым флюсом и кокс, а снизу также периодически выпускают расплавленный чугун и сливают расплав шлака, т.е. столб исходных материалов в шахте домны постепенно оседает, превращаясь в чугун и шлак, а сверху его наращивают. Однако путь черной металлургии к этой вроде бы несложной схеме был долог и труден.

Читать статью Доменная печь: устройство доменной печи и схема доменного производства

История

Железный век сменил бронзовый главным образом вследствие доступности сырья. Сырое железо много уступало бронзе во всем прочем, включая трудоемкость и себестоимость; последние, впрочем, во времена рабства мало кого волновали. Но болотную руду, представляющую собой почти чистую гидроокись железа, или богатую горную железную руду, в древности можно было найти повсюду, в отличие от месторождений меди и – особенно – олова, необходимых для получения бронзы.

Первое железо из минерального сырья было получено, судя по данным археологии, случайно, когда в медеплавильную печь загрузили не ту руду. При раскопках древнейших плавилен возле печей иногда находят явно выброшенные куски железной крицы (см. ниже). Дефицит сырья заставил приглядеться к ним получше, ну, а соображали древние в общем не хуже нас.

Вначале железо из руды получали т. наз. сыродутным способом в печи-домнице (не домне!). Восстановление Fe из окислов при этом происходило за счет углерода топлива (древесного угля). Температура в домнице не достигала точки плавления железа в 1535 градусов Цельсия, и в результате процесса восстановления в домнице утверждалась масса губчатого железа, перенасыщенного углеродом – крица. Чтобы извлечь крицу, домницу приходилось ломать, а затем уплотнять крицу и буквально выколачивать из нее избыточный углерод, долго, сильно и упорно проковывая тяжелым молотом. С тогдашней точки зрения, плюсами сыродутного процесса была возможность получать крицу в очень маленькой печи и высокое качество кричного железа: оно прочнее литого и плохо поддается ржавлению. Как получают железо сыродутным способом, см. видео ниже.

Видео: выплавление железа сыродутным способом

Китай первым, намного раньше остальных стран, перешел от рабства к феодализму. Рабский труд в производстве там перестал применяться и товарно-денежные отношения начали развиваться, еще когда на Западе прочно стоял Древний Рим. Сыродутный процесс сразу стал нерентабельным, но вернуться к бронзе уже нельзя было, ее просто не хватило бы. Роль флюса в облегчении выплавки из руды металла была известна еще в бронзовом веке, для плавки железа требовалось только усилить наддув, и китайцы путем проб и ошибок к IV в. н. э. научились строить доменные печи с наддувом мехами, приводимыми в движение водяным колесом, слева на рис.

Старинные доменные печи

К идентичной конструкции во второй половине XV в. пришли немцы, справа на рис. Вполне самостоятельно: историки прослеживают непрерывный ряд усовершенствований от домницы через штукофены и блауофены к домне. Главное, что внесли в черную металлургию немецкие металлурги – пережигание высококачественного каменного угля в кокс, что намного удешевило стоимость топлива для домны.

Страшным врагом первоначального доменного процесса было т. наз. закозление, когда вследствие нарушения режима дутья или недостатка углерода в шихте в печь «садился козел», т.е. шихта спекалась в сплошную массу. Чтобы извлечь козла, домну приходилось ломать. Показателен такой исторический пример.

Уральские заводчики Демидовы, как известно, славились своей жестокостью и бесчеловечным обращением с рабочими, тем более что тех много было «беспачпортных», беглых крепостных и дезертиров. «Работных» однажды совсем допекло, и они предъявили приказчику свои требования, надо сказать, довольно скромные. Тот их по демидовскому обычаю буквально послал по-русски. Тогда рабочие пригрозили: «А ну давай самого сюда, не то козла в печку посадим!» Приказчик вытянулся, побледнел, на лошадь и – галопом прочь. Не прошло часа (во времена гужевого транспорта – моментально), прискакал на взмыленном коне взмыленный «сам», и с ходу: «Братцы, да вы чего? Да я ж что, чего вам?» Рабочие повторили требования. Хозяин, образно выражаясь, присел, сказал «Ку!» и тут же велел приказчику выполнить все досконально.

До XIX в. домны были фактически сыродутными: в них вдувался неподогретый и не обогащенный кислородом атмосферный воздух. В 1829 г. англичанин Дж. Б. Нилсон попробовал подогреть вдуваемый воздух всего до 150 градусов (предварительно запатентовав свою воздухогрейку в 1828 г.) Расход дорогого кокса сразу упал на 36%. В 1857 г. тоже англичанин Э. А. Каупер (Cowper) придумал регенеративные воздухонагреватели, названные впоследствии в его честь кауперами. В кауперах воздух за счет дожигания отходящих доменных газов нагревался до 1100-1200 градусов. Расход кокса снизился еще в 1,3-1,4 раза и, что тоже очень важно, домна с кауперами оказалась не подверженной закозлению: при появлении его признаков, что случалось крайне редко при очень грубых нарушениях техпроцесса, всегда оставалось время раздуть печь. Кроме того, в кауперах за счет частичного распада паров воды забираемый воздух обогащался кислородом до 23-24% против 21% в атмосфере. В введением в схему домны кауперов процессы в доменной печи с точки зрения термохимии достигли совершенства.

Доменный газ сразу стал ценным вторичным сырьем; об экологии тогда не думали. Чтобы его не транжирить, вскоре домну дополнили колошниковым аппаратом (см. далее), позволявшим загружать шихту и кокс, не выпуская доменный газ в атмосферу. На этом эволюция доменной печи в принципе закончилась; дальнейшее ее развитие шло по пути важных, но частных усовершенствований, улучшения технико-экономических, а затем и экологических показателей.

Доменный процесс

Общая схема доменной печи с обслуживающими системами дана на рис. Литейный двор – принадлежность небольших доменных печей, дающих в основном литейный чугун. Большие домны дают свыше 80% переделочного чугуна, который чугуновоз с разливочной площадки тут же увозит в конверторные, мартеновские или электроплавильные цеха для передела в сталь. Из литейного чугуна отливают в земляные формы-опоки, как правило, болванки – чушки – которые отправляются производителям металлоизделий, где переплавляются для отливки в изделия и детали в печах-вагранках. Чугун и шлак традиционно выпускаются через отдельные отверстия – летки, но домны новой постройки все чаще снабжаются общим летком, разделенным на чугунный и шлаковый жароупорной плитой.

Общая схема устройства доменной печи

Примечание: болванки сырого железа без избытка углерода, полученного из чугуна и предназначенного для передела в высококачественную конструкционную или спецсталь (второй-четвертый переделы) называются слябами. В металлургии профессиональная терминология разработана не менее детально и точно, чем в морском деле.

В настоящее время запасов угля и коксовых печей при домнах, похоже, вовсе не осталось. Современная доменная печь работает на привозном коксе. Коксовый газ – смертельно ядовитый убийца экологии, но он же ценнейшее химическое сырье, которое нужно использовать немедленно, еще горячим. Поэтому коксохимическое производство давно уже выделилось в отдельную отрасль, а кокс металлургам поставляют транспортом. Что, кстати, гарантирует стабильность его качества.

Как работает домна

Непременное условие успешной работы доменной печи – избыток углерода в ней в течение всего доменного процесса. Термохимическую (выделена красным) и технико-экономическую схему доменного процесса см. на рис; выплавка чугуна в доменной печи происходит след. образом. Новую домну или реконструированную после капремонта 3-го разряда (см. ниже) заполняют материалами и разжигают газом; также разогревают один из кауперов (см. далее). Затем начинают дуть воздух. Сразу же усиливается горение кокса, повышающее температуру в домне, начинается разложение флюса с выделением углекислого газа. Его избыток в атмосфере печи при достатке вдуваемого воздуха не дает коксу догореть полностью, и в больших количествах образуется монооксид углерода – угарный газ. Он в данном случае не яд, а энергичный восстановитель, жадно отнимающий кислород у окислов железа, составляющих руду. Восстановление железа газообразным моноокислом, вместо менее активного твердого свободного углерода – принципиальное отличие домны от домницы.

Химические процессы и температура в разных зонах доменной печи

По мере сгорания кокса и распада флюса столб материалов в домне оседает. В общем доменная печь представляет собой два составленных основаниями усеченных конуса, см. далее. Верхний, высокий, это шахта домны, в ней железо из разнообразных окислов и гидроокиси восстанавливается до моноксида железа FeO. Самая широкая часть доменной печи (место сопряжения оснований конусов) называется распаром (распар, распара – неправильно). В распаре оседание загрузки замедляется, и железо восстанавливается из FeO до чистого Fe, которое выделяется каплями и стекает в горн домны. Руда как бы парится, потея расплавленным железом, отчего и название.

Примечание: время прохождения очередного колоша шихты в домне от верха шахты до расплава в горне составляет от 3-х до 20 и более суток в зависимости от размера доменной печи.

Температура в доменной печи в пределах столба загрузки растет от 200-250 градусов под колошником до 1850-2000 градусов в распаре. Восстановленное железо, стекая вниз, контактирует со свободным углеродом и при таких температурах сильно им насыщается. Содержание углерода в чугуне превышает 1,7%, но выколотить его, как из крицы, из чугуна невозможно. Поэтому полученный из домны чугун тут же, чтобы не тратить средства и ресурсы на его переплавку, увозят жидким для первого передела в обычную конструкционную сталь или слябы, а доменная печь, как правило (большие и сверхбольшие домны – исключительно), работает в составе металлургического комбината.

Конструкция домны

Конструкция доменной печи как сооружения дана на рис:

Конструкция доменной печи

Вся домна собирается в стальном футляре с толщиной стенок от 40 мм. В жароупорный пень домны (цоколь, оголовок, навершие подземного фундамента) замуровывается лещадь (под) цилиндрического горна. Футеровка горна достигает толщины 1,3-1,8 м и неоднородна: осевая зона лещади футеруется высокоглиноземистым кирпичом, плохо проводящим тепло, а бока – графитированными материалами, обладающими довольно высокой теплопроводностью. Так нужно, поскольку термохимия расплава в горне еще не «успокоилась» и там выделяется некоторый избыток тепла против потерь на остывание. Если его не отвести вбок, на жароустойчивый пень, строение доменной печи потребует очередного ремонта более высокого разряда (см. ниже).

Расширяющаяся вверх часть домны – заплечики – футеруется уже графитированными блоками толщиной ок. 800 мм; такой же толщины шамотная футеровка шахты. Шамот, как и футеровка горна с заплечиками, не смачивается расплавленным шлаком, но ближе к последнему по химическому составу. Т.е., домна в работе минимально обрастает нагаром и лучше держит внутренний профиль, что упрощает и удешевляет очередной ремонт.

Горн и заплечики работают в самых тяжелых условиях, лишние весовые нагрузки для них опасны, поэтому шахта домны опирается своими плечами (кольцеобразным выносом) на прочное стальное кольцо – маратор – покоящееся на стальных колоннах, замурованных в пень. Таким образом, весовые нагрузки горна с заплечиками и шахты передаются на основание домны раздельно. Горячий воздух из кауперов задувается в домну из кольцевого трубчатого коллектора с теплоизоляцией через специальные устройства – фурмы, см. далее. Фурм в домне бывает от 4-х до 36 (в доменных печах-гигантах на 8000-10 000 тонн шихты и 5-6 тыс. тонн чугуна в сутки).

Разряды ремонта

Текущее состояние доменной печи определяется по химическому составу чугуна и шлака. Если содержание примесей подходит к пределу, назначается ремонт домны 1-го разряда. Из горна выпускают расплавы, глушат кауперы (см. далее) и оставляют домну на малом дыхании, с температурой внутри горна 600-800 градусов. Ремонт 1-го разряда включает в себя визуальный осмотр, ревизию механического состояния, измерение показателей профиля печи и взятие проб футеровки для химического анализа. Когда-то домну на малом дыхании осматривали люди в специальных защитных костюмах с автономными дыхательными приборами, ныне это делается дистанционно. После ремонта 1-го разряда домну можно вновь запускать без розжига.

Результатом ремонта 1-го разряда чаще всего (если только не проморгали плохую руду, флюс и/или бракованный кокс) назначается ремонт 2-го разряда, в ходе которого подправляется футеровка. Ее частичная или полная перекладка, рихтовка или замена колошникового аппарата осуществляются в порядке ремонта 3-го разряда. Он, как правило, приурочивается к технической реконструкции предприятия, т.к. требует полного останова, остывания печи, а затем ее перезагрузки, розжига и перезапуска.

Системы и оборудование

Устройство доменной печи современного образца включает в себя десятки вспомогательных систем, управляемых мощными компьютерами. Металлурги наших дней по-прежнему носят каски с темными очками, но сидят в кабинах с кондиционером за пультом с дисплеями. Тем не менее, принципы работы основных систем и устройств, обеспечивающих работу доменной печи, остались прежними.

Кауперы

Воздухонагреватель Каупера (см. рис.) – устройство циклического действия. Вначале насадка-регенератор из теплоемкого жароустойчивого материала нагревается догорающими доменными газами. Когда температура насадки достигнет ок. 1200 градусов, каупер переключается на дутье: наружный воздух через него прогоняется в домну противотоком. Насадка остыла до 800-900 градусов – каупер переключают снова но прогрев.

Внешний вид и устройство кауперов доменной печи

Поскольку дуть в домну нужно непрерывно, кауперов при ней должно быть не менее 2-х, но строят их не менее 3-х, с запасом на аварию и ремонт. Для больших, сверхбольших и гигантских доменных печей строят батареи кауперов из 4-6 секций.

Колошниковый аппарат

Устройство колошникового аппарата доменной печи

Это самая ответственная часть домны, особенно в свете теперешних требований экологии. Устройство колошникового аппарата домны показано на рис. справа; он представляет собой 3 согласованно действующих газовых затвора. Цикл его работы такой:

- исходное состояние – верхний конус поднят, преграждает выход в атмосферу. Окна в днище вращающейся воронки приходятся на горизонтальную перегородку и перекрыты. Нижний конус опущен, дает выход доменным газам к дымососу и далее в циклон;

- скип (см. далее) опрокидывается и вываливает колошник материалов в приемную воронку;

- вращающаяся воронка с окнами в днище поворачивается и пропускает загрузку на малый конус;

- вращающаяся воронка возвращается в исходное состояние (окна закрыты перегородкой);

- большой конус поднимается, отсекая доменные газы;

- малый конус опускается, пропуская загрузку в межконусное пространство;

- малый конус поднимается, дополнительно перекрывая выход в атмосферу;

- большой конус опускается в исходное состояние, выпуская загрузку в шахту домны.

Таким образом, материалы в шахте печи ложатся слоями, выпуклыми книзу и вогнутыми сверху. Это совершенно необходимо для нормальной работы домны, поэтому нижний (большой) затвор всегда обратно-конический. Верхние могут быть иной конструкции.

Скип

Скип, с англ. – ковш, черпак, разинутая пасть. Колоша (с фр.) – горсть, ковш, черпак. Кстати, отсюда же и калоши. Доменные печи снабжаются преимущественно скиповыми подъемниками материалов. Скип домны (справа на рис.) зачерпывает из скиповой ямы калошу материала, поднимается специальным механизмом по наклонной эстакаде (слева на рис.), опрокидывается в колошниковый аппарат и возвращается обратно.

Скиповый подъемник материалов и скип доменной печи

Фурмы и летки

Устройство фурмы доменной печи показано слева на рис., чугунной летки в центре, а шлаковой справа:

Устройство фурмы и леток доменной печи

Сопло фурмы направлено в самое сердце доменного процесса; через него удобно зрительно контролировать его ход, для чего на воздуховоде фурмы устраивается гляделка с жаростойким стеклом. Давление воздуха на срезе сопла фурмы – 2-2,5 ати (2,1-2,625 МПа сверх атмосферного).Летки после выпуска расплава запечатываются комом жароустойчивой глины. Раньше по ним для этого стреляли пластичным глиняным ядром из специальной пушки. Ныне летки запечатываются дистанционно управляемой электрической пушкой (название – дань традиции), приближающейся к летку вплотную. Это намного уменьшило аварийность, травмоопасность и экологичность доменного процесса.

А своими руками?

Черная металлургия – высокорентабельный бизнес. Знаете ли вы, что «подъем» на ней в несколько раз выше, чем от добычи золота? Думаете, нефти и газа осталось мало? Нет, их при теперешних темпах потребления и полном пренебрежении экологией хватит еще на 120-150 лет. А вот железной руды осталось всего лет на 30. Так нельзя ли наладить металлургическое производство у себя на дворе?

Товарное с целью извлечения прибыли – никоим образом. Первое, о разрешениях забудьте и думать. Черная металлургия едва ли не главная угроза окружающей среде. ИП и физлица на нее нигде, никак и ни за какие взятки не лицензируются, а наказания за нарушения суровые.

Второе – сырье. Месторождений богатой руды, которую сразу можно грузить в домну, в мире осталось аж 2: в Австралии и Бразилии. Промышленные запасы болотной руды исчерпаны еще в древности, и для их восстановления нужны многие тысячи лет. Агломерата и окатышей в широкой продаже нет и не будет.

В общем, частная черная металлургия для рынка это сейчас абсолютно нереально. Попробуйте лучше печатать на 3D принтере. Перспективное дело, со временем 3D печать если не заменит металлургию полностью, то уж точно вытеснит ее в небольшие ниши, где без металла никак не обойтись. Для экологии это будет равнозначно сокращению потребления углеводородного топлива не менее чем в 7-9 раз.

Похожие записи:

- Доменная печь

- Как работает доменная печь и для чего она используется?

- Шихта в металлургии — что это такое

- Основные процессы протекающие в доменной печи реферат

2.4 Процессы восстановления в доменной печи

Осуществление процессов восстановления окислов железа, содержащихся в агломерате, составляет главную цель доменной плавки и приводит к образованию чугуна, в состав которого переходят, кроме железа, марганец, кремний и фосфор из частично восстанавливаемых окислов шихты. Восстановителями окислов железа служат СО, Н2 и С. При умеренных температурах восстановителями являются составляющие доменного газа — окись углерода и водород. Водород содержится в газовой фазе, проходящей через доменную печь, в гораздо меньших количествах, чем СО, хотя его содержание заметно повышается при вдувании газового топлива через фурмы. Восстановление окислов железа газами принято называть косвенным.

Содержания окиси и двуокиси углерода, пересчитанные на 100% этих компонентов в доменном газе и характеризующие его восстановительную способность, показаны в зависимости от температуры в печи на рис. 32 (заштрихованная область). Равновесие окислов углерода с углеродом характеризуется кривыми 1,0 и 0, 4, относящимися к суммарному избыточному давлению СО и СО 2—1013 и 405 кн/м 2 (1—0,4 ат) соответственно. Из графика видно, что газовая фаза близка к равновесию с углеродом лишь при температурах 900° С и выше. В области более низких температур (500—700° С) различия действительных и равновесных с углеродом содержаний СО весьма велики. Следует отметить, что это является выгодным для доменной плавки условием, так как кривые равновесия СО и СO2 с углеродом при низких температурах соответствуют окислительным составам газовой фазы (проходят через область Fе3O4 диаграммы). Весьма малая скорость реакции распада окиси углерода обусловливает сохранение восстановительных свойств газовой фазы вплоть до выхода ее на колошник печи и использование на восстановление окислов железа, начиная с верхних горизонтов.

Современная теория восстановления окислов металлов основана на трудах советских ученых А. А. Байкова, М. А. Павлова, И. А. Соколова, С. Т. Ростовцева, Г. И. Чуфарова. В соответствии с принципом последовательности превращений, установленным А. А. Байковым, восстановление окислов железа протекает ступенчато — от высшего окисла к низшему вплоть до образования металлического железа.

Термодинамическая неустойчивость закиси железа (вюстита) при температурах ниже 570° С обусловливает двухступенчатую низкотемпературную схему восстановления Fe2O3 с промежуточным образованием только магнитной окиси железа Fe3O4, восстанавливающейся до железа по реакции:

Для доменного процесса большее значение имеет трехступенчатая схема восстановления, включающая образование и восстановление вюстита. Процессы протекают при температурах выше 570° С по следующим реакциям:

Состояние равновесия для указанных реакций характеризуется соответствующими соотношениями парциальных давлений СО и СO2. Восстановление возможно при исходных составах газовой фазы, допускающих процесс с уменьшением изобарного потенциала, т. е. при

Для реакции 1 равновесный состав газовой фазы практически совпадает с ординатой 100% СO2 на рис. 32. Равновесный состав газовой фазы для реакций 2 и 3 соответствует на этом рисунке кривым 2 и 3.

Для обеспечения этого условия в доменном газе должен иметься избыток СО по сравнению с равновесным содержанием. Как видно из рис. 32, это условие выполняется по всей высоте доменной печи для всех ступеней восстановления. Доменный газ выходит через колошник при неполном использовании его восстановительных возможностей. Это связано с недостаточными скоростями реакций взаимодействия газовой фазы с железосодержащими материалами, особенно в верхних горизонтах доменной печи при пониженных температурах. Увеличить степень использования восстановительной способности газа можно улучшением условий его контакта с железосодержащими материалами и более тщательной их подготовкой к доменной плавке.

Механизм процессов восстановления окислов железа газами является сложным и включает ряд стадий, имеющих химическую и диффузионную природу. В условиях пониженных температур и пониженных давлений значительную роль играют, согласно адсорбционно-автокаталитической теории, стадии адсорбции газа- восстановителя на поверхности окислов, реакции адсорбированных молекул восстановителя с кислородом кристаллической решетки окислов, превращения ее в кристаллическую решетку металла и десорбции газообразных продуктов реакции. При более высоких температурах и давлениях, особенно при значительных размерах кусков восстанавливаемых материалов, большое значение приобретают диффузионные стадии процесса восстановления, в частности диффузия через восстановленный слой металла.

В зависимости от состояния этого слоя диффузия может иметь различный характер. При открытых сообщающихся порах может осуществляться перенос газовых молекул восстановителя и продукта восстановления навстречу друг другу в газовой фазе, заполняющей поры.

При плотной кристаллической структуре восстановленного слоя вместо нереализуемой в этих условиях диффузии газовых молекул следует рассматривать диффузию ионов (главным образом, Fе2+, Fe3+) эстафетным перемещением по вакансиям кристаллической решетки (вюстит) или миграцией по междоузлиям решетки (магнетит и гематит).

В условиях доменного процесса при восстановлении преимущественно пористого материала сложной структуры и образовании пористых продуктов, по-видимому, преобладает диффузия газообразных реагентов через поры в твердых фазах. Однако в отдельных зернах диффузия должна осуществляться через кристаллическую структуру. Поскольку процессы восстановления газами происходят в доменной печи в широкой температурной области (от 200 до 1000° С) при значительном изменении состояния восстанавливаемых материалов и изменении свойств газового потока, влияние основных факторов на скорости восстановления может быть различным в зависимости от изменения условий. Главными факторами, влияющими на скорость восстановления окислов железа в условиях доменной плавки, являются свойства самих восстанавливаемых материалов, температурные условия восстановления и свойства газового потока восстановителя.

2.4 Процессы восстановления в доменной печи

Основными восстановителями в доменном процессе являются углерод, монооксид углерода и водород. Элементы, попадающие с шихтой в доменную печь, в зависимости от их превращений в условиях доменной плавки можно разделить на практически полностью восстанавливающиеся (Fe, Ni, Co, Pb, Си, Р, Zn и др.); частично восстанавливающиеся (Si, Mn, Cr, V, Ti и др.); не претерпевающие восстановления (Са, Mg, Al, Ba и др.).