Производство металлов. Производство чугуна, стали, алюминия, меди.

1.1. Общие сведения о металлургическом производстве

Металлургия в первоначальном значении — искусство извлечения металлов из руд. Возникла металлургия в глубокой древности: при раскопках были найдены следы выплавки меди, датированные 7–6-м вв. до н.э.

На следующем этапе развития металлургии человек научился получать из руд железо. К 1-му тысячелетию н.э. железо стало наиболее распространенным среди используемых человеком материалов. К середине 14 века появились первые доменные печи. В Англии в 1740 г . появилась тигельная плавка — первый способ производства стали. В 1856 г. был впервые осуществлен бессемеровский, в 1864 г . — мартеновский, а в 1878 г. — томасовский процессы производства стали.

Медь начали массово производить, когда в 1866 г . Семенников В. А. изобрел конвертирование штейна.

Металлургия — наука, изучающая теоретические и технологические основы промышленных способов получения металлов и сплавов. Некоторые металлы (золото, платина, серебро, медь) могут встречаться в виде самородных, остальные металлы входят в состав различных минералов (горных пород) в виде оксидов, сернистых, углекислых и других химических соединений. Общее содержание металлов (по массе) в земной коре составляет около 15 %, в том числе: алюминия — 7,45 %, железа — 4,2 %, магния — 2,1 %, титана — 1 %, хрома — 0,02 %, меди — 0,01 %, никеля — 0,008 %.

Все процессы, которые лежат в основе получения металлов и сплавов из химических соединений, подразделяют на две основные группы: пирометаллургические и гидрометаллургические.

Пирометаллургические процессы — высокотемпературные способы получения металлов и сплавов, осуществляемые при сжигании топлива, экзотермических реакциях, термической диссоциации летучих соединений, металлотермии (алюмотермии, магнийтермии), электроплавке, электролизе расплавов и т. п.

Гидрометаллургические процессы — способы получения металла посредством выделения его из растворов без нагрева до высокой температуры (ниже 300 ° С). Данный метод, например, используют для извлечения меди из бедных окисленных и самородных руд слабыми растворами серной кислоты с последующим выделением из раствора металлической меди.

Иногда в отдельную группу выделяют электрометаллургические процессы, основанные на получении металлов или сплавов при помощи электрического тока. При этом данные процессы могут являться либо пирометаллургическими (когда для извлечения металлов из руд и концентратов, их производства и рафинирования используется тепловой эффект электрических явлений), либо гидрометаллургическими, основанными на электролизе водных растворов.

Материалы, необходимые для осуществления металлургических процессов. Исходными материалами для производства металлов являются шихтовые материалы и огнеупоры.

Шихтой называют совокупность исходных материалов, необходимых для плавки, взятых в рассчитанном массовом соотношении. При производстве металлов в состав шихты входят руды или исходные металлы, топливо и флюсы.

Руда — это природное минеральное сырье, содержащее металлы или их соединения в концентрациях и формах, приемлемых для промышленного использования. Помимо соединений извлекаемого металла, руда содержит пустую породу, в составе которой нужный металл отсутствует. Например, железные руды могут содержать лишь до 50. 60 %, а медные — 2. 4 % основного элемента в исходном сырье.

Топливо может являться не только источником тепла, но и реагентом, восстанавливающим металл из его оксидов и других соединений. Основными видами топлива при производстве металлов являются каменный уголь, кокс, природный газ, мазут и др. Топливо содержит свободный углерод, углеводороды, соединения серы, кислорода, азота, различные минеральные соединения, переходящие при сгорании в золу, и др.

Флюсы — это материалы, вводимые в шихту, которые в процессе плавки взаимодействуя с пустой породой руды, золой топлива и вредными примесями, образуют легкоплавкий шлак.

Огнеупоры — это материалы и изделия на основе минерального сырья, обладающие способностью противостоять действию высоких температур (выше 1 500 °С). Они применяются для создания защитной внутренней облицовки (футеровки) металлургических печей, разливочных ковшей, химических аппаратов, ванн и т. д.

Помимо высокой термостойкости огнеупоры должны обладать химической стойкостью, контактируя с жидким металлом, и постоянством объема при резких перепадах температур.

Подготовка шихты включает обогащение руды, агломерацию и окатывание.

Процесс обогащения руды состоит из следующих основных этапов:

1) дробление и сортировка руд по крупности с целью получения оптимальных для плавки размеров кусков руды;

2) обогащение руды — получение концентрата с более высоким содержанием металла.

При обогащении руд используются способы, базирующиеся на различии физико-химических свойств содержащихся в руде минералов по сравнению с пустой породой (плотности, магнитной восприимчивости, смачиваемости поверхности различными жидкостями). К этим способам относятся промывка руды, гравитационное обогащение, магнитная сепарация и флотация.

Агломерация — это процесс изготовления кускового пористого офлюсованного материала (агломерата), заключающийся в спекании шихты. При агломерации одновременно происходит удаление из шихты вредных примесей (сера, частично мышьяк и др.).

Окатывание — это процесс окусковывания измельченной и увлажненной шихты во вращающихся барабанах с последующим обжигом полученных шарообразных комков (окатышей) в шахтной печи.

1.2. Производство чугуна

Чугун — железоуглеродистый сплав, содержащий более 2,14% С, до 2% Mn , до 4% Si, а также Р и S . В легированных чугунах могут быть и другие элементы. Чугун является конструкционным литейным материалом и исходным материалом для получения стали.

Исходные материалы для доменного процесса. Чугун выплавляется в доменных печах. Исходными материалами для его получения являются железные руды, топливо, флюсы и огнеупоры.

Железные руды — природные минералы, содержащие оксиды железа и пустую породу. В состав пустой породы входят оксиды

кремния SiO 2 (кремнезем), алюминия Al 2O3 (глинозем), кальция СаО и магния MgO. Содержание Fe в рудах составляет 30. 65 %. Для получения чугуна используются следующие виды железных руд:

1) магнитный железняк (магнетит), содержащий до 70 % Fe

в виде оксидов FeO (магнитная окись железа) и Fe2O3;

2) красный железняк (гематит), содержащий 55. 60 % Fe в виде оксида Fe2O3;

3) бурый железняк (гетит), содержащий 30. 50 % F е в виде водного оксида железа Fe2O3·H2O;

4) шпатовый железняк (сидерит), содержащий 30. 40 % F е в виде карбоната FeCO3.

В настоящее время для выплавки чугуна используется железная руда, прошедшая предварительную подготовку: дробление на куски 10. 80 мм , сортировку по крупности кусков, обогащение (частичное удаление пустой породы).

Основным видом топлива в доменном производстве служит кокс, но в отдельных случаях в дополнение к коксу используют природный газ или пылевидный каменный уголь, которые подают вместе с воздухом, необходимым для горения топлива. Кокс — это кусковое, прочное и высокопористое топливо, получаемое нагревом особых сортов коксующихся каменных углей до температуры 1 000. 1 200 °С без доступа воздуха в коксовых батареях. Для доменного процесса используются куски кокса размером 25. 200 мм и пористостью около 50 %. Кокс должен содержать не менее 80 % углерода и возможно меньшее количество серы (не более 2 %), золы (12 %), влаги (5 %) и летучих веществ (1. 2 %).

Пустая порода железных руд содержит оксиды, температура плавления которых выше развиваемой в доменной печи (Al 2O3 — 2040 °C, SiO2 — 2570 °C, MgO — 2 800 °C и др.). Для удаления пустой породы и золы топлива из доменной печи применяют флюсы, снижающие температуру плавления пустой породы и ошлаковывающие золу кокса. Различают основные и кислые флюсы. К основным относятся известняк СаСО3 и доломит СаСО3·MgCО3, дающие при разложении оксиды щелочной группы СаО и MgO, к кислым — кремнезем SiО2 (кислотный оксид).

При подготовке шихты для выплавки чугуна применяются также обожженные в восстановительной атмосфере окатыши, которые содержат частично восстановленные оксиды железа, что по-

зволяет повысить производительность доменных печей. Технологический процесс окатывания состоит из нескольких стадий:

1) увлажнение шихты (влажность должна составлять 8. 10 %),

состоящей из измельченных рудных концентратов, флюса, топлива;

2) обработка шихты во вращающихся барабанах (или тарельчатых чашах) для придания ей формы шариков (окатышей) диаметром до 30 мм;

3) упрочнение окатышей сушкой при температуре 300. 500 °С;

4) обжиг при температуре 1 200. 1 350 °С.

Огнеупоры служат для футеровки рабочего пространства доменных печей. По химическому составу огнеупоры разделяют на кислые (динас и кварцит — 93. 98 % SiО2, огнеупорность 1680. 1 800 °С), основные (магнезит — около 93 % MgO и 3 % СаО, огнеупорность 2 300. 2 500 °С; доломит — MgCО3, СаСО3, огнеупорность 1 750. 2 000 °С) и нейтральные (шамот — 45. 30 %

А12О3 и 50. 60 % SiО2, огнеупорность 1 600. 1 770 °С). Последние наиболее широко применяются для огнеупорной кладки доменных печей.

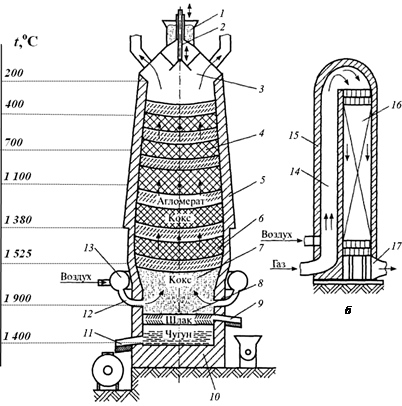

Устройство доменной печи. Принцип ее работы. Чугун выплавляют в доменных печах (рис. 1.1), отличающихся высокой производительностью (5 000 т в сутки и выше). Современная доменная печь — это шахтная печь высотой до 80 м и диаметром 12 м, имеющая полезный (занятый загруженными в печь материалами и продуктами плавки) объем 1 300…3 200 м 3 .

Вертикальное сечение рабочего пространства доменной печи называется ее профилем (рис. 1.1, а). Шихта 1 подается в загрузочное устройство 2. Под загрузочным устройством располагается колошник 3, из которого печные газы по трубам удаляются из печи. Ниже колошника расположена шахта 4 (коническая часть печи), которая расширяется книзу для облегчения опускания материалов и лучшего распределения газов по поперечному сечению печи. Шахта печи футеруется (выкладывается) огнеупорным шамотным кирпичом 5. Толщина кладки превышает 1 м . Ниже шахты следует распар 6 (цилиндрическая часть печи), под которым расположена часть печи в виде усеченного конуса с меньшим нижним основанием, называемая заплечиками 7. Заплечики имеют такую форму из-за сокращения объема шихтовых материалов в результате образования жидких продуктов плавки.

Рис. 1.1. Конструкция доменной печи:

а — доменная печь; б — воздухонагреватель

Нижняя цилиндрическая часть доменной печи называется горном 8. Как горн, так и заплечики оборудуются водяным охлаждением. В современных доменных печах шахта также имеет водяное охлаждение. В верхней части горна расположены водоохлаждаемые медные фурмы 12, по которым из фурменного пояса 13 в доменную печь под давлением 300 кПа подается нагретый до температуры 900. 1 200 °С воздух (расход которого составляет до 5 000 м 3 /мин), зачастую обогащенный кислородом. Количество фурм на малых печах составляет восемь, на больших (мощных) — двадцать. В нижней части горна находятся шлаковая 9 и чугун-

ная 11 летки, через которые с интервалом 2. 3 ч выпускаются жидкий шлак и чугун, скапливающиеся на лещади 10.

Каждая доменная печь работает с тремя воздухонагревателями (рис. 1.1, б). Очищенные доменные (колошниковые) газы, предназначенные для нагрева воздуха, подаваемого в фурмы доменной печи и содержащие около 30 % оксида углерода СО, смешиваются с воздухом и, сгорая в камере 14, футерованной огнеупорным кирпичом 15, при температуре около 1 300 °С проходят через насадку 16, выложенную из кирпича, отдавая ей свою теплоту, после чего через газоход 17 удаляются в атмосферу.

Объем доменной печи, занятый плавильными материалами и продуктами плавки, называется полезным объемом.

При доменной плавке производится раздельная загрузка через верхнюю часть печи (колошник) окатышей или агломерата и кокса, располагающихся в шахте печи слоями. При нагревании шихты (за счет горения кокса, стимулируемого вдуваемым в горн горячим воздухом) в печи протекают сложные физико-химические процессы, в результате чего шихта постепенно опускается вниз навстречу поднимающимся горячим газам. Взаимодействие компонентов шихты с газами приводит к образованию в нижней части печи (горне) двух несмешивающихся жидких слоев — чугуна и шлака. Непрерывная работа печи рассчитана на 4. 8 лет.

Эффективность работы доменной печи часто оценивается коэффициентом использования ее полезного объема — k (КИПО), т. е. отношением полезного объема печи V (м 3 ) К суточному выпуску чугуна Q (т): k = V/Q. Таким образом, чем меньше КИПО, тем более эффективна работа печи. На некоторых заводах КИПО равен 0,35.

Сущность доменного процесса. Доменный процесс заключается в восстановлении оксидов железа, содержащихся в руде, и в ошлаковании пустой породы. Восстановителями являются оксид углерода СО и твердый (сажистый) углерод. Работа доменной печи основана на использовании принципа противотока: вниз постепенно опускаются шихтовые материалы, а навстречу им снизу движется поток горячих газов, образующихся при сгорании топлива.

Изменения, происходящие в потоке опускающихся твердых материалов и поднимающихся газов при их взаимодействии, осуществляются в температурных зонах доменной печи (рис. 1.1, а).

В газах, поднимающихся снизу вверх, наблюдаются следующие процессы: горение топлива, образование восстановителей (оксида углерода СО и сажистого углерода), восстановление оксидов железа. Горение топлива. Реакция происходит в области расположения фурм, где достигаются наиболее высокие температуры

Образование восстановителей.

Оксид углерода. Образовавшийся при сгорании кокса углекислый газ восстанавливается углеродом раскаленного кокса (при t > 1 000 °С) до оксида углерода:

Сажистый углерод. Вследствие понижения температуры до 400. 550 °С при движении газов снизу вверх происходит выделение твердого сажистого углерода Ссаж:

Оксид углерода СО, поднимающийся из горна в верхние зоны доменной печи, является активным восстановителем, способным соединяться не только со свободным кислородом, но и выводить кислород из твердых оксидов железа и других элементов.

Сажистый углерод проникает через поры и трещины внутрь кусков руды, а также оседает на их наружной поверхности и при температуре свыше 1 000 °С восстанавливает оксид железа FeO.

В шихте, опускающейся сверху вниз, протекают следующие процессы: испарение влаги, разложение углекислых солей, удаление летучих веществ, восстановление (косвенное и прямое) оксидов железа, науглераживание железа и образования чугуна, восстановление оксидов Mn, Si, P, удаление серы и фосфора.

Испарение влаги. Полное удаление гигроскопической и химически связанной воды происходит при t = 100. 500 °С (а иногда и до 800 °С).

Разложение углекислых солей происходит при t = 300. 900 °С:

Удаление летучих веществ происходит при t = 400. 900 °C.

Восстановление оксидов железа. В доменной печи оксиды железа восстанавливаются оксидом углерода СО (косвенное восстановление) или сажистым углеродом (прямое восстановление). При этом изза различной прочности связей атомов кислорода высший оксид железа превращается в металлическое железо в следующем порядке:

Восстановление оксидов железа происходит в диапазоне температур 500. 1 100 °С по двум группам реакций: косвенное и прямое восстановление.

Косвенное восстановление происходит при низких температурах в следующей последовательности:

Прямое восстановление происходит при высоких температурах в следующей последовательности:

Восстановление оксидов железа при температуре 900. 1 000 ° С и выше происходит исключительно прямым путем. При выплавке обычных сортов чугуна от 40 до 60 % железа восстанавливается прямым путем. Наилучшие технико-экономические показатели получаются при оптимальном соотношении прямого и косвенного процессов восстановления.

Науглероживание железа и образование чугуна происходит при t > 1 200 °C:

Карбид железа Fe 3C, растворяясь в металлической массе, понижает точку плавления науглероженного железа, которое переходит в жидкое состояние.

В условиях доменного процесса восстановленное железо растворяет до 3,5. 4 %, а в некоторых случаях до 6 % углерода и, следовательно, превращается в чугун, который плавится и стекает на дно горна.

Восстановление оксидов Mn, Si, P. Одновременно с плавлением чугуна в доменной печи происходит взаимодействие оксида углерода СО и сажистого углерода с оксидами Mn, Si, P и другими элементами.

Марганец восстанавливается из оксидов МnO2 и Мn3O4 до МnО оксидом углерода СО. Из МnО марганец восстанавливается твердым углеродом при температуре более 1 000 °C:

Кремний восстанавливается сажистым углеродом при температуре более 1 450 °C:

SiO2 + 2C = Si + 2CO.

Фосфор восстанавливается сажистым углеродом, т. е.

и почти полностью переходит в чугун.

Удаление серы и фосфора. Сера попадает в доменную печь, в основном, с коксом и с рудой и известью (частично). Для удаления серы требуются основные шлаки, содержащие в свободном виде СаО. Сера находится в металле в виде сернистых соединений FeS и MnS. Реакция поглощения шлаком серы из FeS и MnS осу ществляется при их взаимодействии с СаО:

FeS + CaO = CaS + FeO,

а также с сажистым углеродом:

FeS + CaO + C = CaS + Fe + CO.

Источником фосфора в чугуне являются минералы 3СаО·Р2О5 и 3FеO·P2О5·8Н2О, попадающие в доменную печь вместе с рудой. При высокой температуре они восстанавливаются оксидом углерода СО, водородом, а также сажистым углеродом. В свою очередь, фосфор, взаимодействуя с железом, образует фосфид, который переходит в чугун:

Приведенные реакции химических процессов, происходящих в доменной печи, свидетельствуют о том, что доменный процесс по характеру их протекания является восстановительным.

Продукты доменной плавки. Продуктами доменной плавки являются литейный чугун, передельный чугун, ферросплавы, шлак и колошниковый газ.

Литейный чугун (после его переплавки на машиностроительных предприятиях) используется для производства чугунных отливок, а передельный чугун — для передела на сталь.

Ферросплавы с большим содержанием кремния, марганца и других элементов используются для добавки в шихту в качестве раскислителей или легирующих присадок при выплавке стали. К доменным ферросплавам относятся: ферросилиций (содержащий 9. 13 % Si и более); ферромарганец (70. 75 % Мn и более); зеркальный чугун (10. 25 % Мn и до 2 % Si).

Доменные шлаки используются для получения строительных материалов: цемента, кирпича, пористых и плотных блоков, щебенки и т. п.

Колошниковый (доменный) газ содержит до 30 % СО и до 3 % Н2, является горючим газом и используется в доменном процессе для нагрева воздуха, подаваемого в фурмы доменной печи.

1.3. Производство стали

Сталь — сплав железа с углеродом, содержание которого не превышает 2,14 %. Кроме того, в ней содержатся постоянные при-

меси (Mn, Si, S, Р) и в ряде случаев легирующие элементы (Ni, Cr, V, Mo, W и др.).

Физико-химические процессы передела чугуна в сталь. Основными материалами для производства стали является жидкий передельный чугун, стальной лом (скрап) и флюс (известняк CaCO3).

Химический состав чугуна и стали приведен в таблице 1.1.

Конспект Исходное сырье для производства чугуна

Железные руды содержат различные соединения железа, главным образом с кислородом, т. е. окислы железа. Кроме того, в рудах содержатся и другие минералы, не включающие соединений железа, пустая порода. Чаще всего железные руды представляют собой механическую смесь окислов железа с кремнеземистой и глиноземистой (содержащей SiO2 и А12О3) пустой породой.

Железные руды для производства

Различают следующие виды руд:

- магнитный железняк (РезО4) — магнетит; содержит Fe до 70%;

- красный железняк (Fе2О3) — гематит; содержит Fe до 65%;

- бурый железняк (Fe2O3 • пН2О) — лимонит; содержит Fe до 60%;

- природно-легированные руды, содержащие& кроме железа и другие металлы, например, хром и никель, титан и ванадий.

Для производства чугуна из железных руд необходимо восстановить железо из окислов по следующей схеме: Fe2O3— Fe3O4 — FeO — Fe

Процесс получения чугуна из железных руд называют доменным

Читайте также: Не задохнуться: замеры уровня CO2 в различных местах и ситуациях

Пустая порода часто содержит вредные примеси S и Р. Кроме того, в топливе (в коксе) также имеется примесь серы. Поэтому необходимо не только восстановить железо, но и отделить его от пустой породы и освободить, по возможности, от вредных примесей. В природе встречается очень мало руд, пустая порода которых была бы сравнительно легкоплавкой. Для отделения пустой породы к руде добавляют вещества, способные образовать легкоплавкие соединения с пустой породой. Эти вещества носят общее название плавней (флюсов). Они служат также для удаления вредных примесей, так как вступают с ними в соединения, которые переходят в шлак.

К рудам, содержащим в качестве пустой породы кремнезем (SiO2) и глинозем (Аl2О3), добавляют известняк или доломитизированный известняк, содержащие в основном СаО и MgO. Кремнезем плавится лишь при очень высокой температуре—около 1700°, его соединения с глиноземом — при 1580—1780°. Известняк (СаСОз) разлагается уже при температуре около 900° на окись кальция (СаО) и углекислый газ (СО2). Однако температура плавления получающейся окиси кальция также очень высока—около 2000°. Соединения же окиси кальция с кремнеземом или глиноземом (силикаты и алюмосиликаты) плавятся при значительно более низкой температуре в пределах 1200— 1500°.

Эти соединения являются отходами доменного процесса и называются доменными шлаками. Их удаляют из домны в расплавленном состоянии, а затем используют в строительстве.

Топливо при выплавке чугуна необходимо и для восстановления железа, и для нагревания получающихся чугуна и шлаков до расплавления. При доменном процессе применяют преимущественно каменноугольный кокс, получаемый сухой перегонкой коксующихся видов каменного угля. При сгорании кокса сначала образуется СО2, а затем СО, которая является главным (реагентом в доменном процессе. Образуется СО по реакциям:

C+O2 — CO2 , СО2+С — 2СО.

Восстановление железа идет при высокой специальных печах, называемых доменными

Особенности производства чугуна

⇐ ПредыдущаяСтр 2 из 2

В процессе плавления в горн с общей смесью стекает расплавленный шлак. Благодаря его плотности, меньшей, чем у чугуна, он всплывает поверх него. Это явление наблюдается в районе распара печи. Первоначальный шлак получается от сплавления находившихся в пустых породах руд, а также флюсах окислов. При стекании вниз, в процессе накапливания шлак значительно меняется по составу. Благодаря реакциям с компонентами не полностью прогоревшего кокса, расплавляющегося чугуна в нем получают восстановление из своих окислов марганец с железом, а кроме того растворяются соединения серы, зола и кокс.

Равномерность работы доменных печей, качественное производство отливок из чугуна с его видом зависят от таких свойств шлака, как плавкость, вязкость, текучесть, температура плавления, серопоглотительная способность. Данные качества шлака продиктованы его химическим наполнением, минералогическими свойствами исходных шихтовых компонентов. Химическое содержание шлака предопределяет итоговый состав чугуна, этим объясняется тот факт, что для производства различных чугунов (литейного, передельного и др.) обычно выбирают шлак с определенными свойствами. Расплавленные шлаки и получаемый чугун поочередно выпускаются в особые отверстия – шлаковую и чугунную летки, сначала шлак, потом чугун.

Топливо для плавки.

Как было отмечено выше, в качестве топлива используют кокс. Но, помимо этого, допустимо использование мазута, угольной пыли и природного, а также коксового газов. Тем не менее практически всегда в качестве основного горючего применяют именно кокс. Это вещество, которое образуется при удалении летучих газов из угля при температуре от 900 до 1 200 градусов. Сегодня это единственный вид твердого топлива, который сохраняет свою исходную форму во время движения от колошника к горну. В принципе, к этому материалу выдвигаются жесткие требования, которые касаются механической прочности и жесткости, что нужно для восприятия больших нагрузок в нижней части доменной печи. Крайне важно выдерживать фракцию кокса. Слишком мелкие частицы способствуют газопроницаемости шихты, а слишком большие разрушаются и образуют мелкую фракцию. Помимо этого, необходимо соблюдать определенный процент влажности, что нужно для поддержания теплового режима.

Руды для плавки.

Читайте также: Отличия оригинальных очков-хамелеонов, их основные разновидности

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Подготовка руды к плавке.

Нельзя добыть железную руду из земли и тут же забросить ее в загрузочное устройство доменной печи. Сначала необходимо несколько улучшить технико-экономические показатели, что позволит использовать для получения чугуна относительно бедные руды, которых в земной коре значительно больше. К примеру, увеличение железа в руде всего на 1% приводит к экономии кокса на 2% и к увеличению производительности ДП на 2,5%. На первом этапе руда дробится на фракции, а дальше проходит грохочение. Последнее мероприятие необходимо для разделения железной руды по крупности. Дальше идет усреднение, где выравнивается химический состав. Один из самых важных и сложных этапов – обогащение. Суть процесса заключается в удалении пустых пород с целью увеличения содержания в руде железа. Обычно обогащение проходит в два этапа. Заключительным этапом является окускование, которое нужно для улучшения протекания плавки в доменной печи.

4.Устройство доменной печи.

Конструкция печи

Верхняя часть доменной печи называется колошником. Он оборудован газоотводами, служащими для удаления колошникового газа. Сюда посредством специального засыпного аппарата загружается сырье.

Под колошником располагается шахта, имеющая вид усеченного конуса, расширяющегося книзу. Такая форма позволяет упростить процесс поступления в нее сырья из колошника. В шахте специальным образом подготавливается исходное сырье из окислов руды восстанавливается железо.

Самая широкая часть доменной печи носит название распар. Здесь плавится пустая порода флюса и руды, за счет чего из них получается шлак.

Следующая часть печи представляет собой усеченный конус, расширяющийся кверху. Называется она заплечики. В этом отделении конструкции заканчивается шлакообразование, оставляя в нем некоторое количество флюса и твердого топлива.

Горение поступившего сверху топлива происходит в горне. Он также служит для накопления чугуна и шлака, которые находятся в жидком состоянии.

Чтобы происходило сжигание топлива, необходим горячий воздух. Он поступает в печь от воздухонагревателей посредством кольцевого воздуховода, проходя через фурмы. Дно горна, носящее наименование лещадь, располагается на массивном фундаменте из железобетона. Здесь происходит накапливание шлака и чугуна. По окончании процесса плавки чугун и шлак выпускаются по специальным желобам через летки, предназначенные для этого, в ковши.

Читайте также: Помещения из металлокаркаса – достоинства и недостатки

Воспользуйтесь поиском по сайту:

Строение доменной печи

Доменная печь состоит: из колошника 1, куда при опускании колошникового затвора 2 поступают руда, плавень и топливо, шахты 3, в которой протекают реакции восстановления железа, «распара» 4, где заканчивается шлакообразование, и «заплечиков» 5, по которым загруженные материалы постепенно опускаются в горн 6, превращаясь в расплавленный чугун и расплавленный шлак. Горн выкладывают из высококачественного шамотного кирпича; снаружи он покрыт стальными листании и охлаждается водой.

Доменная печь имеет стальной сварной кожух. Топливо сгорает у (воздушных фурм 7, к которым через кольцевую воздушную трубу 8 и отходящие от нее рукава подводится нагретый воздух. В нижней части горна имеется чугунная летка» 10 — отверстие для выпуска чугуна.

Выше расположена «шлаковая летка» 11 для выпуска шлака. Горячие газы, образующиеся в печи, отводят через газопроод 12, очищают их и используют для подогрева воздуха, подаваемого в печь, и для других нужд завода (для нагревания мартеновских печей, в которых идет передел чугуна на сталь).

Руду, плавень (флюс) и кокс загружают в доменную печь сверху чередующимися слоями. По мере сгорания кокса и расплавления слоев, находящихся внизу, вся масса в печи постепенно опускается, сверху же загружают все новые порции материалов. Горение в доменной печи поддерживается воздухом, который вдувают под давлением около 1,5 ати, предварительно нагревая до 800—900°. Подогревают воздух в особых воздухонагревателях (устаревшее название «каупер»), представляющих собой круглую башню со стальным кожухом и внутренней кладкой из огнеупорного кирпича с вертикальными каналами.

Отходящие из доменной печи газы содержат значительное количество окиси углерода (СО). При горении она выделяет большое количество тепла. Газы очищают от пыли в специальном устройстве и направляют в воздухонагреватель, где СО сгорает, нагревая огнеупорную кладку. Затем в воздухонагреватель нагнетают воздух. Проходя через нагретые каналы огнеупорной кладки, воздух подогревается, газы же из доменной печи в это время направляются в другой воздухонагреватель.

Переплавка чугуна в вагранке

В отличие от доменной плавки, переплавка чугуна в вагранке при грамотном подходе способна приносить прибыль при относительно небольших вложениях и представляет несомненный интерес для малого бизнеса. Вагранка, как и домна, принадлежит к печам шахтного типа. В качестве топлива в ней используется кокс, в последнее время всё большее распространение получают вагранки, работающие на газе. Для достижения высокой температуры горения используется нагнетание воздуха в рабочую камеру. В отличие от доменной печи, где металл выплавляется из руды, в вагранке производится переплавка лома чугуна и чугунных чушек с последующим разливом расплава в формы для получения готовых изделий. Ввиду небольшого размера обслуживание таких печей на порядки проще, чем обслуживание домны. По этой же причине упрощен их ремонт и процедура остановки.

Принципиальная схема вагранки, работающей на коксе, выглядит так:

- Основной частью вагранки является металлический цилиндр — кожух, изготовленный из листов стали 6-12 мм. Внутренняя поверхность его выложена жаропрочным кирпичом или иным огнеупорным материалом, толщина которого равняется 200-300 мм.

- Основанием для кожуха служит подовая плита, которая опирается на четыре колонны. Для удаления остатков чугуна при ремонте служит отверстие, расположенное в центре плиты, закрытое заслонкой.

- Для загрузки кусков чугуна, кокса и присадок служит завалочное окно.

- Часть рабочего пространства от подовой плиты до завалочного окна называется шахтой.

- Часть пространства кожуха, находящаяся выше завалочного отверстия, называется трубой.

- Нижняя часть шахты называется горном. В горне имеются фурмы для подачи воздуха или кислорода, а так же летки, чугунная и шлаковая.

- Часть горна в районе фурм – плавильный пояс.

- Розжиг производится через рабочее окно с помощью дров.

Процесс плавки происходит таким образом:

- Через завалочное окно в шахту загружаются куски чугуна и кокса, а так же флюса и иных присадок.

- При сгорании кокса, температура горения которого повышается благодаря нагнетаемому через фурмы воздуху, происходит расплавление чугуна, который выходит через чугунную летку.

- Шлак, который в силу своей лёгкости плавает поверх чугуна, выходит сквозь шлаковую летку.

- Газообразная смесь, образовавшаяся при горении, уходя вверх по шахте, нагревает опускающуюся от завалочного окна шихту и уходит в трубу.

Для облегчения заливки больших форм и выдерживания постоянного химического состава чугуна вагранки, как правило, оснащены еще одним горном – копильником, в котором накапливается выходящий из летки кожуха чугун. В этом случае раздача расплава производится из копильника. Рабочий цикл составляет от 10 до 20 часов, после чего вагранка гасится и производится ремонт жаропрочной облицовки её внутренней поверхности. Производительность такой печи может равняться от 0,2 до 25 т/час, соответственно, при диаметре шахты от 500 до 2000 мм, при полезной высоте шахты от 3 до 5 метров.

Огнеупорные материалы для металлургических печей

В доменных, сталеплавильных и других промышленных печах создаются высокие температуры (1580° и выше).

Материалы, из которых сооружена печь, должны выдерживать действие этих температур, не расплавляясь и не давая значительных деформаций. Внутренняя часть печи подвергается, кроме того, действию расплавленного чугуна и стали, а также расплавленных шлаков (основных или кислых). Материалы, футерующие (облицовывающие) желоба, по которым выпускают чугун, сталь или шлаки, а также ковши (в которых перевозят расплавленные шлаки, чугун и сталь), тигли для плавки, сифоны для разливки и т. п. должны выдерживать резкую смену температур. Поэтому для футеровки металлургических печей применяют специальные огнеупорные матeриалы.

Большое значение имеет химическая стойкость огнеупоров по отношению к разъедающему действию газов, шлаков и т. п., зависящая от химического состава и, отчасти, от их плотности. Этo свойство настолько важно, что оно положено в основу классификации огнеупорных материалов (помимо деления по степени огнеупорности). Различают следующие виды огнеупоров:

- кислые (кремнекислые динасовые), применяемые для сводов печей и для кладки пода, при образовании в печах кислых шлаков;

- основные (магнезитовые, доломитовые, хромомагнезитовые), хорошо сопротивляющиеся действию основных шлаков, но вступающие во взаимодействие с кислыми продуктами плавки;

- полукислые, глиноземистые (шамотные) и графитовые; шамотные огнеупоры наиболее дешевы и широко применяются для футеровки доменных печей; графитовые материалы идут для тиглей и т. п.

Шамотный кирпич и шамотные изделия изготовляют из смеси шамота и огнеупорной глины, формуя и обжигая их. Шамотом называют предварительно обожженную огнеупорную глину. Огнеупорность шамотных изделий колеблется в пределах от 1580 до 1730°.

Динасовый кирпич и изделия получают путем обжига измельченных кварцевых или кварцитовых пород с известковой связкой; огнеупорность их не ниже 1690—1710°. Динас более прочен, чем шамот, но при нагреве заметно увеличивается в объеме, сохраняя его и после охлаждения материала. Динасовый кирпич применяется для кладки сводов металлургических печей.

Магнезитовые огнеупорные материалы магнезитовый кирпич, магнезитовый металлургический порошок изготовляют из обожженного магнезита, состоящего в основном из MgO. Магнезитовые материалы реагируют как основания. Огнеупорность магнезитового кирпича — около 2000°. К этой же группе материалов относятся огнеупоры, изготовляемые из обожженных доломитов, также обладающие высокой огнеупорностью.

Доломит применяется в металлургии в виде кирпича или порошка для наварки пода сталеплавильных печей.

Восстановление окислов железа

Главная задача доменного процесса – восстановление железа из его оксидов. Основную роль в восстановлении железа играют окись углерода и атомарный сажистый углерод, которые образуются в результате доменного процесса.

Зоны реакций восстановления и их температуры в доменной печи показаны на рисунке 2.

Рисунок 2 – Схема восстановления окислов железа при производстве чугуна в доменной печи

Восстановление окислов железа идет в следующей последовательности:

Fe2O3 → Fe3O4 → FeO → Fe

Основными реакциями восстановления

Читайте также: Построение технологического процесса фрезерной обработки

Fe2O3 + 3C = 2Fe

+ CO 3Fe2O3 + CO = 2Fe3O4 + CO2Fe3O4 + CO = 3FeO + CO2FeO + CO =

Fe

+CO2

В восстановлении железа также участвует водород, который образуется из воды, которая содержится в шихте.

Источник https://eti.su/articles/over/over_1646.html

Источник https://ltruck-service.ru/oborudovanie/proizvodstvo-chuguna.html