Основные физико-химические процессы происходящие в доменной печи

Физико-химические процессы, происходящие в доменной печи

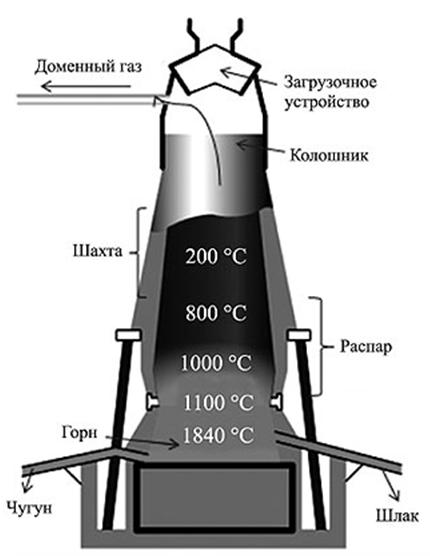

В зависимости от того, через какую температурную зону доменной печи проходит загруженный материал, он претерпевает те или иные физико-химические процессы:

- разложение известняка на окись кальция и угольный ангидрид,

- восстановление железа и других элементов,

- науглероживание железа,

- плавление металла,

- образование и плавление шлаков,

- горение топлива и др.

Топливо, опустившись до уровня фурм, сгорает в струе поступающего нагретого воздуха по реакции

Температура в фокусе горения кокса достигает 1800—1900°.

СО2, в присутствии раскаленного углерода кокса восстанавливается по реакции

и увеличивает содержание окиси углерода в газовой смеси. При более низких температурах окись углерода снова распадается по реакции

и образует сажистый углерод, который участвует в процессах восстановления и науглероживания железа.

Для снижения расхода кокса в доменных печах применяют природный газ. Для получения лучших технико-экономических показателей дутье, подаваемое в доменную печь, обогащают кислородом до 30 35%. Чем выше содержание кислорода в воздухе, тем больше кокса может быть заменено природным газом. Соотношение природного газа и кислорода, подаваемых в доменную печь, регулируется автоматически.

Процесс выделения гидратной воды бурых железняков начинается при 250° и заканчивается при 450÷500°. Выделение летучих веществ из кокса заканчивается при более высоких температурах.

Углекислые соли, содержащиеся в рудах и флюсах, при нагреве разлагаются с поглощением значительного количества тепла. Поэтому считают более целесообразным флюсы добавлять к руде перед обжигом ее на агломерат.

Восстановление железа в доменной печи происходит за счет последовательного отщепления кислорода от окислов железа. Bосстановление железа из окиси Fe2О3 окисью углерода проходит следующие стадии:

Степень восстановления железа окисью углерода зависит от качества руды — ее естественных свойств и характера предварительной обработки;

Устройство доменной печи

Доменная печь-это печь шахтная, работает по принципу противотока(исходные материалы), которыми являются руда, флюс, топливо, загружают в печь сверху, а на встречу им принимаются газовосстановители образовавшиеся в результате сгорания твердого топлива которым является флюс.

Колошник Это верхняя часть доменной печи, через которую осуществляется загрузка шихтовых материалов и отвод доменного или колошникового газа.

Шахта На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов. Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Распар Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Заплечики Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

5. Горн Это нижняя цилиндрическая часть печи, где осуществляются высокотемпературные процессы доменной плавки. В горне происходит горение кокса и образование доменного газа, взаимодействие между жидкими фазами, накопление жидких продуктов плавки (чугуна и шлака) и периодический их выпуск из печи. Горн состоит из верхней или фурменной части и нижней или металлоприемника. Подину металлоприемника называют лещадью.

Основной продукт доменной плавки — чугун — сплав железа с углеродом, марганцем, кремнием, серой и фосфором. В состав легированных чугунов входят хром, никель, ванадий. Чугуны разделяются на передельные, из которых получают сталь; литейные, предназначенные для отливки различных изделий, и доменные ферросплавы, предназначенные для легирования и раскисления стали.

Вопрос 7. Производство стали. Сущность процесса. Исходные материалы. Основные законы физической химии. Этапы процесса выплавки. Способы раскисления и легирования стали. Используемое оборудование.

Производствосталей это процесс окислительный используют примесей чугуна пределов при помощи чистого кислорода –воздуха и руды.

Сущость процесса стали является снижение содержания углерода и примесей входящих в состав чугуна и перевода их в шлак и газы в процессе плавки.

Читайте также Доменная печь: устройство и принцип работы

Основные физико-химические процессы происходящие в доменной печи

Условно процессы, протекающие в доменной печи, разделяют на горение топлива; разложение компонентов шихты; восстановление железа; науглероживание железа; восстановление марганца, кремния, фосфора, серы; шлакообразование. Все эти процессы проходят в доменной печи одновременно, но с разной интенсивностью, при различных температурах и на разных уровнях.

Горение топлива. Вблизи фурм углерод кокса, взаимодействуя с кислородом воздуха, сгорает. В результате горения выделяется теплота и образуется газовый поток, содержащий СО, CO2, N2, Н2, СН4 и др. При этом в печи несколько выше уровня фурм развивается температура выше 2000 °С. Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до температуры 300. 400 °С у колошника.

Восстановление железа в доменной печи. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре 500. 510 °С начинается восстановление оксидов железа.

Разложение компонентов шихты происходит в зависимости от ее состава. Если в доменную печь подается офлюсованный агломерат, то эти процессы протекают при агломерации и в доменной печи почти не идут. При работе на шихте, содержащей флюсы и часть сырой руды, в верхней части доменной печи разрушаются гидраты оксидов железа и алюминия. Известняк флюса диссоциирует по реакции СаСО3 = СаО + СО2.

В результате взаимодействия оксидов железа с оксидом углерода и твердым углеродом кокса, а также с водородом происходит восстановление железа. Восстановление газами называют косвенным, а восстановление твердым углеродом — прямым. Реакции косвенного восстановления — экзотермические (сопровождаются выделением теплоты), они происходят главным образом в верхних горизонтах печи. Реакции прямого восстановления — эндотермические (сопровождаются поглощением теплоты), они протекают в нижней части доменной печи, где температура более высокая.

Восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий — от высшего оксида к низшему:

Восстановление железа заканчивается при 1100. 1200 °С. В доменной печи железо восстанавливается почти полностью. Потери со шлаком составляют не более 1%.

Науглероживание железа. Восстановление железа начинается в верхней части шахты доменной печи при 500. 570 °С и заканчивается в распаре при 1100. 1200 °С. При этих температурах восстановленное железо с Тпл = 1539 °С находится в твердом состоянии или в виде губчатой массы. Однако уже в шахте доменной печи наряду с восстановлением железа происходит и его науглероживание при взаимодействии с оксидом углерода, коксом, сажистым углеродом. Это приводит к образованию жидкого расплава, который каплями начинает стекать в горн.

Эти капли, протекая по кускам кокса, насыщаются углеродом (4% и более), марганцем, кремнием, фосфором, которые при температуре 1000. 1200 °С восстанавливаются из руды, а также серой, содержащейся в коксе.

Марганец в виде оксидов в доменную печь вносится железной, марганцевой рудами или агломератом и восстанавливается в шахте по реакции, аналогичной восстановлению оксидов железа: МnО2 — > Мn2О3 — > МnО3 — > МnО. Оксид марганца (МnО) восстанавливается только твердым углеродом с образованием карбида марганца (Мn3С) при температуре не ниже 1100 °С. Карбид марганца растворяется в железе, повышая содержание марганца и углерода в чугуне. Другая часть МnО входит в состав шлака.

Кремний, содержащийся в руде в виде SiO2, также частично восстанавливается твердым углеродом и растворяется в железе. Другая часть SiO2 переходит в шлак. Кремний восстанавливается при температурах не ниже 1450 °С.

Фосфор содержится в руде в виде соединений (FeO3) *Р2О5 и (СаОз) *Р2О5. При температурах выше 1000 °С фосфат железа восстанавливается оксидом углерода и твердым углеродом с образованием фосфида железа. При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция. Фосфор и фосфид железа Fe3P полностью растворяются в железе.

Сера присутствует в коксе и руде в виде органической серы и соединений FeS2, FeS, CaSO4. Сера летуча, и поэтому часть ее удаляется с газом при нагреве шихты в печи, а часть в виде серы и FeS растворяется в чугуне. Вследствие реакции:

Читайте также Разложение плавильных материалов в доменной печи

FeS + СаО => CaS + FeO;

часть серы в виде CaS удаляется в шлак. Фосфор и сера в чугуне являются вредными примесями.

Таким образом, в результате процесса восстановления оксидов железа, части оксидов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Mn, Si, P, S в доменной печи образуется чугун.

Образование шлака. Шлакообразование активно происходит в распаре после окончания процессов восстановления железа путем сплавления флюсов, добавляемых в доменную печь для обеспечения достаточной жидкотекучести при температуре 1400. 1450 °С, оксидов пустой породы и золы кокса. Основные составляющие доменного шлака: оксиды кремния (30. 45%), оксиды кальция (40. 50%), оксид алюминия (10. 25%) и другие компоненты. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3. 4 ч, а шлак — через 1. 1,5 ч. Чугун выпускают через чугунную летку 16 — отверстие в кладке, расположенное несколько выше лещади, а шлак — через шлаковую летку 17. Чугунную летку открывают бурильной машиной, после выпуска чугуна ее закрывают огнеупорной массой. Чугун и шлак сливают в чугуновозные ковши и шлаковозные чаши. Чугун транспортируют в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Характеристика вредных веществ, выделяющихся при выплавке чугуна

Азот и его соединения — развивается токсический отек легких «синего» или «серого» типа. Сразу после вдыхании появляется небольшой быстро проходящий кашель, отмечаются першение в горле, боли за грудиной, обусловленные раздражением слизистой оболочки дыхательных путей.

Окись углерода — хроническая интоксикация характеризуется расстройствами функции центральной нервной системы. Могут отмечаться боли в области сердца, повышение артериального давления.

Пыль — это твердые частицы, находящиеся во взвешенном состоянии в воздухе. Средний размер этих частиц составляет 11-5 1 мкм. В атмосферу Земли ежегодно поступает около 11 куб. км пылевидных частиц искусственного происхождения. Большое количество пылевых частиц образуется также в ходе производственной деятельности людей. Пыль обладает раздражающим, аллергенным, токсигенным и фиброгенным действием. У рабочих металлургического производства частые жалобы на насморк, чихание, кашель, сухость в горле, головную боль. Аллергические заболевания дыхательных путей встречаются чаще у рабочих с большим стажем (в среднем после 8 лет работы).

1.2. Основные физико-химические процессы в современных доменных печах

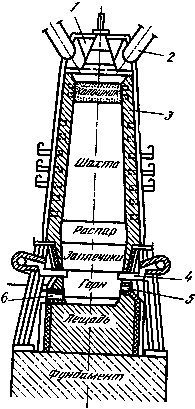

Доменная печь представляет собой шахтную печь круглого сечения объемом 2-3 тыс. м 3 рис. 1.1), с полезной высотой 35 м. Стальной кожух выложен изнутри огнеупорным материалом 3 шамотным кирпичем.. Колошник цилиндрической формы служит для загрузки печи шихтой, доменный (колошниковый) газ удаляется через газоотводы 2. Горячий газ, нагревая шихту, охлаждается и в районе колошника имеет температуру всего 300. 400 °С. Агломерат, известняк и кокс подаются на колошник через засыпной аппарат 1 . Шахта печи представляет собой расширяющейся книзу конус, что обеспечивает свободное перемещение шихты сверху вниз по мере ее расплавления.

В распаре шихта плавится и объем ее уменьшается, в заплечиках образуется губчатое железо. Заплечики, имеющие форму усеченного конуса, сужаются книзу. Это необходимо для удержания твердой шихты в распаре и шахте. Губчатое железо каплями стекает в горн, в процессе перемещения оно насыщаеется углеродом.

Цилиндрический горн состоит из двух зон: верхней (фурменной) и нижней (металлоприемник). В верхней зоне установлены фурмы 4, через которые подается горячий воздух (дутье) и топливо (жидкое, пыле- или газообразное), температура здесь достигает 2000-°С. В нижней зоне собираются жидкий чугун и расплавленный шлак, которые выпускают через чугунную 6 и шлаковую 5 летки в ковши.

Доменный процесс относят к восстановительному противоточному процессу. Совершается взаимодействие опускающихся сверху вниз шихтовых материалов с поднимающимся снизу вверх потоком нагретых восстановительных газов.

При сжигании топлива в доменной печи первым процессом является сгорание углерода раскаленного кокса в небольших объемах вблизи фурм, при этом образуется диоксид углерода СО2. Вследствие воздействия высокой температуры и отсутствия твердого углерода кокса СО2 неустойчив, поэтому конечная стадия горения углерода может быть записана так:

Читайте также Смесь для доменной печи

Так возникает конечный продукт горения кокса — оксид углерода СО.

Второй процесс характеризуется восстановлением железа, марганца, кремния, фосфора, серы и других элементов. Восстановителями являются СО, Н2 (образующийся в результате воздействия углерода на влагу дутья в виде водяного пара) и твердый углерод С. Восстановление оксидов железа газами называется косвенным,(сопров выделен теплоты- экзотермическая),

а твердым углеродом — прямым. сопров поглощен теплоты- эндотермическая Главные реакции восстановления: от высшего оксида к низшему

FeO + CO = Fe + CO2 + Q.

В доменных печах с применением природного газа или мазута степень прямого восстановления железа, протекающая по реакции, FeO+ C==Fe+CO—Q, составляет 20. . 40%.

Восстановленное в доменной печи железо активно поглощает углерод (науглероживается) и другие элементы, что приводит к образованию чугуна:

Капли жидкого металла интенсивнее взаимодействуют также с углеродом при контакте с раскаленным коксом по реакции

Насыщенное углеродом железо имеет пониженную (до 1150. 1200°С) в сравнении с чистым железом (1539°С) температуру плавления, что повышает экономическую эффективность процесса.

Жидкий чугун стекает вниз и собирается в горне. Пустая порода, известняк и кокс при опускании вниз попадают в зону более высоких температур и на уровне распара расплавляются и образуют жидкий шлак.

В получаемом чугуне кроме железа содержатся полезные (Мп и Si) и вредные (S и Р) примеси.

В чугун переходит лишь часть марганца шихты, некоторое количество в виде соединений МпО удаляется шлаком и в виде соединения МпзО4 — в газовую фазу доменной печи. t — 1100

Восстановление кремния осуществляется по реакции SiO2 + 2С = Si + 2СО — Q.

Часть полученного кремния растворяется в чугуне, а часть остается в шлаке

Фосфор, как и железо, полностью восстанавливается в доменной печи и переходит в металл

В доменном процессе удалению серы из металла придается большое значение. Сера вносится в печь коксом (основная доля) и железорудными материалами. Часть серы удаляется в виде газов, большая же часть входит в состав шлака в виде CaS и FeS, последний растворяется в чугуне. Поэтому главная задача удаления серы из чугуна (десульфурация металла) заключается в; том, чтобы перевести ее в нерастворимые в железе соединения в присутствии шлака по реакции

FeS + СаО + С = CaS + Fe + CO.

Продукты доменного производства и области их применения.

Главной продукцией доменного производства являются чугуны. Чугуны разделяются на

Передельные чугуны выпускаются трех видов:

для сталеплавильного (марки П1 и П2)

литейного (ПЛ1 и ПЛ2) производств;

фосфористый (ПФ1, ПФ2 и ПФЗ);

высококачественный (ПВКЛ, ПВК2 и ПВКЗ).

Доля углерода в этих чугунах составляет в среднем 4 %.

Для производства фасонных чугунных отливок выпускаются литейные чушковые чугуны: обычные (маркировка Л) и рафинированные магнием (ЛР).

Специальные чугуны, или ферросплавы, применяются для раскисления и легирования сталей. К ним относятся сплавы железа с кремнием и марганцем: зеркальные чугуны, ферросилиции и ферромарганцы.

Качество чугунов может быть улучшено внедоменной обработкой в ковшах, направленной на удаление серы и кремния.

Побочными продуктами доменной плавки являются шлак и колошниковый газ.

Из доменного шлака изготовляют шлаковые блоки, цемент, кирпичи, шлаковату, шлакоситаллы и др., для чего его подвергают мокрой грануляции (быстрому охлаждению в воде).

Колошниковый газ в больших объемах используется в качестве газообразного топлива для нагрева воздухонагревателей доменных печей, водяных и паровых котлов, для отопления мартеновских и нагревательных печей.

Выплавка чугуна в доменных печах является самым распространенным и производительным процессом по сравнению с другими процессами получения чугуна. Доменный процесс широко механизирован и автоматизирован.

Похожие записи:

- Общая характеристика доменного производства

- Сырьё и топливо для доменных печей

- Металлургическая теплотехника ->

- Материалы для доменного производства

Технология и физико-химические процессы получения чугуна в доменной печи

Устройство доменной печи. Общая схема и сущность доменного процесса. Разделение и движение газов и шихты: газовый поток, распределение материалов на колошнике при загрузке, движение шихты. Восстановление оксидов материалов: физико-химические основы.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 12.12.2010 |

| Размер файла | 88,8 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ТЕХНОЛОГИИ МАТЕРИАЛОВ

На тему «Технология и физико-химические процессы получения чугуна в доменной печи»

Студент группы М-336

Волгоград 2010г.

Устройство доменной печи

Основное количество чугуна выплавляют в доменной печи.

Доменная печь—это непрерывно работающий 10 и более лет (до капитального ремонта) и находящийся под высоким давлением агрегат. Выпуск чугуна и шлака производят по графику.

Доменная печь— металлургический агрегат шахтного типа.

Верхнюю часть печи называют колошником. Он представляет собой многоэтажную конструкцию, служащую для поддержания комплексных механизмов, предназначенных для загрузки шихты в доменную печь (засыпной аппарат), а также для отвода газов (газоотводы).

Засыпной аппарат предназначен для загрузки шихты, необходимого её распределения по сечению колошника, а также для обеспечения герметичности печи в процессе загрузки. Большая часть доменных печей оборудована двухконусными аппаратами, а новые печи— бесконусными аппаратами.

Газоотводы используются для отвода доменных газов. В верхней части доменной печи имеются отверстия и идущие от них вверх газоотводы, которые соединяются в один газоход, ведущий вниз к пылеуловителям, расположенным на нулевой отметке. От верхних точек газоотводов отходят вертикальные свечи, заканчивающиеся вертикальным клапаном, который открывается при превышении давлением допустимого значения, пропуская газ в атмосферу.

Шахта печи представляет собой усеченный конус, расширяющийся книзу. Такая форма шахты позволяет материалам расползаться в стороны и свободно опускаться вниз.

Наиболее широкая часть печи имеет форму цилиндра и называется распар. Он необходим для создания плавного перехода к сужающимся заплечикам, которые приобрели такую форму из-за резкого сокращения объема загружаемого материала (в связи с выгоранием кокса и образованием жидких продуктов плавки).

Нижняя часть печи представляет собой цилиндрический горн, в котором накапливаются жидкие продукты плавки— чугун и шлак. В горне имеются отверстия— летки для выпуска чугуна и шлака. В верхней части горна расположены фурмы, через которые подается горячее дутьё.

1. засыпной аппарат

7. фурменный аппарат

9. летка для выпуска шлака

10. леткадля выпуска чугуна

Общая схема и сущность доменного процесса

Доменный процесс представляет собой совокупность механических, физических и физико-химических явлений, протекающих в работающей доменной печи. Загружаемые в доменную печь шихтовые материалы — кокс, железосодержащие компоненты и флюс — в результате протекания доменного процесса превращаются в чугун, шлак и доменный газ.

В химическом отношении доменный процесс является восстановительно- окислительным: из оксидов восстанавливается железо, а окисляются восстановители. Однако доменный процесс принято называть восстановительным, так как цель его состоит в восстановлении оксидов железа до металла.

Рабочее пространство доменной печи в горизонтальных сечениях имеет круглую форму, а в вертикальном разрезе — своеобразное очертание, называемое профилем.

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное встречное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса в нагретом до 1000 — 1200° С воздухе (дутье), который нагнетается в верхнюю часть горна через расположенные по его окружности фурмы. К дутью может добавляться технический кислород, природный газ, водяной пар.

Кокс поступает в горн нагретым до 1400 — 1500° С. В зонах горения углерод кокса взаимодействует с кислородом дутья. Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода неустойчив и превращается в оксид углерода. Таким образом, за пределами зон горения горновой газ состоит только из оксида углерода, азота и небольшого количества водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов, нагретая до 1800 — 2000° С , поднимается вверх и передает тепло материалам, постепенно опускающимся в горн вследствие выгорания кокса, образования чугуна и шлака и периодического выпуска их из доменной печи. При этом газы охлаждаются до 200 — 450° С, а оксид углерода, отнимая кислород из оксидов железа, превращается частично в диоксид углерода, содержание которого в доменном газе на выходе из печи достигает 14 — 20 %.

Шихтовые материалы загружают в доменную печь при помощи засыпного аппарата отдельными порциями — подачами. Они располагаются на колошнике чередующимися слоями кокса, руды или агломерата и флюса при работе на не полностью офлюсованном агломерате. Загрузку подач производят через 5-8 мин. по мере освобождения пространства на колошнике в результате опускания материалов.

В процессе нагревания опускающихся материалов происходит удаление из них влаги и летучих веществ кокса и разложение карбонатов. Оксиды железа под действием восстановительных газов постепенно переходят от высших степеней окисления к низшим, а затем — в металлическое железо по схеме:

Свежевосстановленное железо заметно науглераживается еще в твердом состоянии. По мере науглераживания температура плавления его понижается. При температуре 1000 — 1100° С восстановление железа почти заканчивается и начинают восстанавливаться более трудновосстановимые элементы — кремний, марганец и фосфор. Науглероженное железо, содержащее около 4 % углерода и некоторое количество кремния, марганца и фосфора, плавится при температуре 1130 — 1150° С и стекает в виде капель чугуна в горн. В нижней половине шахты начинается образование жидкого шлака из составных частей пустой породы руды и флюса. Понижению температуры плавления шлака способствуют невосстановленные оксиды железа и марганца. В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляется вся пустая порода и флюс, а после сгорания кокса — и зола.

При взаимодействии жидких продуктов плавки с раскаленным коксом в заплечиках и горне происходит усиленное восстановление кремния, марганца и фосфора из их оксидов, растворенных в шлаке. Здесь же поглощенная металлом в ходе плавки сера переходит в шлак. Железо и фосфор печи полностью восстанавливаются и переходят в чугун, а степень восстановления кремния и марганца и полотна удаления из чугуна серы в большой мере зависят от температурных условий, химического состава шлака и его количества.

Жидкие чугун и шлак разделяются в горне благодаря различным удельным массам. По мере скопления их в горне чугун выпускают через чугунную летку, а шлак — через шлаковые летки (верхний шлак) и чугунную летку во время выпуска чугуна (нижний шлак). Все перечисленные процессы протекают в доменной печи одновременно, оказывая взаимное влияние.

Разделение и движение газов и шихты в доменной печи

Высокопроизводительная и экономичная работа доменной печи в значительной мере зависит от того, как организовано движение и распределение газов и шихты в ее рабочем пространстве. Движение газов и распределение их в печи определяется множеством факторов, но главным из них являются гранулометрический состав шихты и ее распределение на колошнике во время загрузки и перераспределение при движении в доменной печи. В свою очередь и движущийся газовый поток влияет на распределение шихты.

Газы в доменной печи движутся через столь шихты снизу вверх под действием разности давлений, зависящей от величины сопротивления загруженной в печь шихты и количества воздуха, нагнетаемого в горн воздуходувной машиной. Проходя путь 24 — 26 м в течение нескольких секунд, газовый поток должен выполнить тепловую и восстановительную работу и обеспечить ровный сход шихтовых материалов от колошника к горну. Исходя из этих функций газового потока к распределению газов предъявляются противоречивые требования. Для наиболее полного использования тепла и восстановительной способности газового потока газы по сечению печи должны распределяться равномерно, иными словами, температура и состав газов во всех точках сечения доменной печи должны быть одинаковыми, а шихта — в равной мере нагретой и восстановленной.

Для обеспечения ровного схода шихты газовый поток по сечению печи должен распределяться неравномерно, проходя в большем количестве у стен и в осевой зоне печи, т. е. там, где чаще всего бывает меньше руды или агломерата.

В действительности же в доменной печи невозможно достичь равномерного распределения газов по сечению вследствие специфических особенностей доменного процесса и конструкции доменной печи.

Наиболее важным показателем, характеризующим распределение газового потока по сечению столба шихты, является сопоставление количеств газов, проходящих через равновеликие площади заполненного шихтой сечения печи в единицу времени.

Распределение материалов на колошнике при загрузке доменной печи

Исходя из требований, предъявляемых к распределению газов в доменной печи, материалы при загрузке должны распределяться неравномерно по сечению печи как по крупности, так и по компонентам шихты. У стен должно сосредотачиваться больше крупного агломерата с целью лучшего использования периферийных газов, а у оси — больше кокса. Большое количество мелких фракций железосодержащих компонентов у стен печи недопустимо во избежание тугого хода. Основную часть мелких фракций необходимо располагать в промежуточном кольце между периферией и центром.

По окружности печи материалы должны, наоборот, распределяться строго равномерно, т. е. так, чтобы любая окружность горизонтального сечения была кривой равного содержания диоксида углерода в газе и кривой одинаковой температуры.

Этим условиям распределения шихты удовлетворяет принятый способ загрузки материалов при помощи конуса и воронки. Шихтовые материалы — кокс, железосодержащие компоненты и флюс — загружают в доменную печь отдельными порциями, называемыми подачами. Количественное соотношение компонентов шихты в каждой подаче строго постоянное. Оно определяется расчетом шихты. Материалы на колошник подают специальными тележками — скипами, перемещающимися по рельсам наклонного моста. Объем материалов одной подачи соответствует объему нескольких скипов, поэтому подача на колошник подается по частям несколькими скипами. При этом одну часть скипов подачи загружают коксом, а другую — железосодержащими компонентами и флюсом. При полностью офлюсованном агломерате подача состоит только из скипов с агломератом и коксом.

Движение шихты в доменной печи

В доменной печи шихта опускается под действием своей массы в пространство, освобождающееся в результате уменьшения ее объема при протекании различных процессов, основными из которых являются горение углерода кокса в фурменных очагах, расход углерода кокса на прямое восстановление, образование и плавление чугуна и шлака, а также уплотнение шихты при движении. 44 — 52 % общего уменьшения объема шихты приходится на горение углерода, 11 — 16 % — на прямое восстановление, 25 — 35 % — на плавление чугуна и шлака и 5 — 15 % — на уплотнение материалов. Из этого следует, что уменьшение объема шихты происходит главным образом в очагах горения перед фурмами, а фурменные очаги можно уподобить своеобразным воронкам, через которые движется основная масса шихты. Периферийное расположение зон горения приводит к преимущественному движению шихты на периферии печи. Скорость движения шихты в периферийном кольце колошника составляет 90 — 140, а в центре 70 — 120 мм/мин. Длительность пребывания шихты в печи изменяется в пределах от 5,5 до 7 ч. Активизация работы центра печи всегда приводит к существенному увеличению скоростей опускания шихты в осевой зоне и уменьшению разности скоростей движения шихты на периферии и в центре. Повышение скорости схода шихты на периферии колошника объясняется и другими причинами, главной из которых являются расширение шахты книзу и более интенсивное по сравнению с коксом движение железорудных компонентов, располагающихся в большом количестве на периферии. В результате неодинаковой скорости движения шихты в рабочем пространстве печи одновременно загруженные в печь материалы приходят в горн неодновременно. Это явление называется опережением, которое необходимо учитывать при изменении условий работы, печи, связанных с переходом на выплавку другого вида чугуна, изменением качество материалов.

Восстановление оксидов материалов

Физико-химические основы восстановительных процессов

Одним из условий получения чугуна в доменной печи является удаление кислорода из оксидов, металлы которых входят в состав чугуна. Процесс отнятия кислорода от оксида и получения из него элемента или оксида с меньшим содержанием кислорода называется восстановлением. Наряду с восстановлением протекает окисление вещества, к которому переходит кислород оксида. Это вещество называется восстановителем.

Восстановительные процессы сопровождаются выделением или поглощением тепла. Химическая прочность оксида определяется силами химической связи данного элемента с кислородом.

Восстановление оксидов железа оксидом углерода

По степени убывания кислорода оксиды железа располагаются в ряд: Fe203, Fe304 и FeO, содержащие соответственно 30,06; 27,64 и 22,28 % кислорода. Из трех оксидов железа, взятых в свободном состоянии, наиболее прочным в условиях рабочего пространства доменной печи, а точнее при температуре выше 570° С, является FeO. Восстановление железа из его оксидов протекает ступенчато путем последовательного удаления кислорода и в зависимости от температуры может быть изображено двумя схемами:

при температуре ниже 570° С

Ниже 570° С прочность FeO становится меньше прочности Fe304 и она превращается в БезС^и Fe.

В доменной печи восстановление железа из его оксидов протекает в основном по первой схеме, так как уже через несколько минут после загрузки материалов на колошник они нагреваются до температуры выше 570° С. Большая половина кислорода, связанного в оксиды железа, отбирается оксидом углерода, поэтому основным восстановителем в доменной печи является оксид углерода.

Восстановление оксидов железа оксидом углерода при температуре выше 570° С идет по реакциям:

FeO + nCO Fe + (n — l)CO + C02+ 13,607 МДж.

Образование чугуна и шлака

Восстановленное в доменной печи из руды железо поглощает углерод и другие элементы, образуя чугун. Процесс науглераживания железа начинается с момента его появления в виде твердой губки в зоне умеренных температур. Механизм науглераживания железа сводится к следующему. Свежевосстановленное железо служит катализатором реакций разложения оксида углерода на сажистый углерод и диоксид углерода. Эта реакция протекает на поверхности губки. Обладая повышенной химической активностью, сажистый углерод взаимодействует с атомами железа и образует карбиды железа. Науглераживание губчатого железа уже заметно протекает при 400 — 500° С. По мере науглераживания железа температура плавления его понижается. Если чистое железо плавится при 1539° С, то сплав железа с углеродом, содержащий 4,3 % С, плавится при 1135° С. Однако науглераживание железа в твердом состоянии является лишь начальной стадией этого процесса, способствующей понижению температуры плавления металла. Более интенсивно науглераживание протекает после перехода металла в жидкое состояние. Капли металла, стекая в горн печи, контактируют на поверхности кусков раскаленного кокса с углеродом, в результате чего содержание углерода в сплаве резко возрастает. На горизонте фурм за пределами зон горения содержание углерода в чугуне достигает 3,8 — 4,0%. Окончательное науглераживание металла происходит в горне печи.

Переход других элементов в чугун (марганца, кремния, фосфора и серы) осуществляется по мере их восстановления на различных горизонтах рабочего пространства печи. Марганец при выплавке передельного чугуна заметно переходит в металл уже в распаре, однако наиболее интенсивное насыщение чугуна марганцем происходит в заплечиках и горне при восстановлении марганца. Основная масса кремния переходит в чугун в нижней части заплечиков и в горне. Содержание фосфора в пробах металла из распара почти такое же, как и в конечном чугуне, а иногда и выше. Это объясняется тем, что в металл из распара, попадает не только фосфор, который восстановился здесь и выше, но и фосфор, возгоняющийся из нижних горизонтов печи. Фосфор начинает переходить в металл уже в нижней части шахты.

Окончательное содержание углерода в чугуне не поддается регулированию и зависит от элементов в сплаве. Марганец и хром, являясь корбидообразующими элементами, способствуют увеличению содержания углерода в чугуне. Кремний и фосфор, образуя более прочные с железом соединения, разрушают карбиды железа и понижают содержание углерода в чугуне. Если в передельном маломарганцовистом чугуне содержится 4 — 4,6% углерода, то в зеркальном чугуне, содержащем 10 — 25 % марганца, углерода содержится 5 — 5,5 %, а в 75 %- ом ферромарганце содержание углерода достигает 7 — 7,5 %. Наоборот, в литейном чугуне, содержащем 2,5% кремния, содержание углерода не превышает 3,5 %, а в ферросилиции содержание углерода понижается до 2 % и ниже.

Содержание марганца и кремния сильно влияет на структуру чугуна, что имеет очень важное значение при производстве литейного чугуна, используемого в машиностроении. Известно, что углерод в чугуне может находиться в химически связанном состоянии в виде карбида и в свободном состоянии в виде графита. В литейном чугуне благодаря повышенному содержанию кремния значительная часть углерода находится в виде графита, что способствует повышению прочности отливок. В изломе такой чугун имеет серый цвет. Увеличение содержания карбидов железа в чугуне повышает его хрупкость. В изломе такой чугун имеет белый цвет. Качество чугуна для отливок также зависит и от условий выплавки чугуна в доменной печи.

В доменной печи шлак образуется под действием высоких температур в результате плавления пустой породы железосодержащих материалов и флюса, к которым в горне присоединяется зола сгоревшего кокса. Шлакообразующими оксидами являются Si02, CaO, MgO, А12Оз, FeO, МпО, а также сульфиды металлов, преобладающим из которых является CaS.

Образованию шлака предшествуют процессы размягчения и спекания пустой породы и флюса, сопровождающиеся образованием твердых растворов и различных химических соединений. Эти процессы представляют собой промежуточное звено при переходе вещества из твердого состояния в жидкое. Чем больше температурный интервал, в котором протекает превращение шлакообразующих компонентов из твердого состояния в жидкое, тем большую часть по высоте печи занимает вязкая масса, заполняющая пустоты между кусками кокса и препятствующая движению и распределению газов. В связи с этим температурный интервал размягчения шлакообразующих компонентов должен быть по возможности меньшим. В процессе шлакообразования различают первичный, промежуточный и конечный шлаки. Первичный шлак появляется в начальной стадии шлакообразования в результате плавления легкоплавких соединений. Первичный шлак, перемещаясь в зоны с более высокими температурами, нагревается, а химический состав его непрерывно изменяется в следствии восстановления железа и марганца из соответствующих оксидов и растворения в шлаке новых количеств СаО и MgO, увеличивающих количество шлака. Конечный шлак образуется в горне после растворения в шлаке золы сгоревшего кокса и остатков извести и окончательного распределения серы между чугуном и шлаком. С применением офлюсованного агломерата условия шлакообразования изменяются. Присутствие извести в агломерате обеспечивает хороший контакт шлакообразующих оксидов, по этому их размягчение при нагреве и образование первичного шлака протекает в сравнительно не большой зоне по высоте печи, от чего значительно повышается газопроницаемость этой зоны. Восстановление железа из офлюсованного агломерата протекает интенсивнее и равномернее по сечению, вследствие чего в первичном шлакообразовании участвует меньшее количество FeO, а зона начала образования шлака смещается в область более высоких температур.

доменный печь газ шихта оксид

Методы интенсификации доменного процесса

Некоторые понятия об интенсификации

Под интенсификацией доменного процесса понимают увеличение скорости его протекания. Мерой интенсивности хода доменной печи является количество чугуна, получаемое в единицу времени в расчете на единицу полезного объема доменной печи. В условиях производства принято пользоваться обратной величиной — полезным объемом печи, затрачиваемым в течении суток на выплавку 1 т чугуна. Этот показатель называется коэффициентом использования полезного объема доменной печи и определяется как частное от деления полезного объема печи Vmn (м 3 ) на суточную производительность печи Т (т) чугуна/сут. Чем меньше этот показатель, по абсолютному значению, тем интенсивнее протекает процесс, интенсивнее ход доменной печи.

Увеличить интенсивность хода доменной печи можно двумя путями:

1. создание условий, при которых в горн доменной печи в единицу времени можно подать большее количество дутья, расходуемого на сгорание углерода горючего;

2. создание условий, обеспечивающих снижение расхода кокса на единицу выплавляемого чугуна, если количество дутья, поступающее в горн в единицу времени, не снижается или снижается в меньшей мере, чем расход кокса.

При увеличении количества дутья, подаваемого в горн в единицу времени, соответственно увеличивается сгорающее в единицу времени количество углерода, а следовательно, увеличивается и производительность печи. При уменьшении относительного расхода горючего и неизменном количестве дутья производительность печи также возрастает вследствие увеличения рудной нагрузки на кокс. Наиболее высокая степень интенсификации процесса достигается, когда одновременно с увеличением количества дутья имеется возможность уменьшить и относительный расход горючего.

Увеличение интенсивности хода доменной печи путем увеличения расхода дутья в единицу времени предполагает улучшение газодинамики процесса. Это может быть достигнуто повышением прочности агломерата, отсевом мелких фракций и улучшением однородности гранулометрического состава шихтовых материалов, повышением давления газов в рабочем пространстве печи, снижением относительного выхода шлака и улучшением его физических свойств.

Увеличение интенсивности хода доменной печи путем снижения относительного расхода кокса предполагает уменьшение тепловых затрат на процесс и применение заменителей кокса в роли теплоносителя и восстановителя.

Основными методами интенсификации доменного процесса являются:

1. совершенствование способов подготовки и улучшение качества сырых материалов;

2. высокотемпературный нагрев дутья;

3. увлажнение дутья;

4. обогащение дутья кислородом;

5. вдувание в горн углеводородосодержащих добавок;

6. комбинирование дутья;

7. повышение давления газов в рабочем пространстве доменной печи.

Наиболее важной по своему значению является подготовка сырья к плавке. Ни один из методов интенсификации доменного процесса, перечисленных в п.

2 — 7, не может дать максимального эффекта при плохом качестве сырья.

Впервые нагретое дутье в доменном производстве применили в 1829 г. Несмотря на сравнительно невысокий нагрев дутья (150° С), показатели работы печи значительно улучшились: относительный расход горючего уменьшился на 30 %, производительность печи возросла, появилась возможность увеличить количество дутья. При этом расход горючего на нагрев дутья был намного ниже полученной экономии. Впоследствии применение более нагретого дутья (350 — 400° С) на коксовых доменных печах позволило уменьшить относительный расход кокса на 25 — 35 %. В настоящее время дутье нагревают до 1100 — 1200° С и выше.

За всю историю существования доменного производства ни одно мероприятие не дало такого снижения расхода горючего, как применение нагретого дутья.

Естественная влажность воздуха колеблется в значительных пределах как в течении суток, так и по временам года. Колебания влажности дутья вызывают изменения в тепловом и температурном режиме горна и в ходе восстановления, что нередко приводит к расстройствам хода печи, ухудшая технико- экономические показатели.

Устранить колебания естественной влажности можно двумя способами: осушением дутья и увлажнением дутья в таких пределах, чтобы влажность его была несколько выше естественной, но постоянной во времени.

Обогащение дутья кислородом

При обогащении дутья кислородом изменяются следующие показатели:

1. Уменьшается расход дутья на единицу сжигаемого у фурм углерода.

2. Уменьшается количество горнового газа на единицу сжигаемого у фурм углерода.

3. Повышается концентрация оксида углерода в горновом газе.

4. Значительно возрастает температура в зоне горения.

При обогащении дутья кислородом снижается перепад давления газов между горном и колошником вследствие уменьшения выхода горнового газа на единицу сжигаемого углерода и скорости движения газов в столбе шихтовых материалов.

Вдувание в горн природного газа и других добавок к дутью

При вдувании природного газа в количестве 70 — 90 м 3 на 1 т чугуна расход кокса уменьшается на 10 — 14 %. Экономия кокса при вдувании природного газа достигается за счет:

1. Увеличения непрямого и уменьшения прямого восстановления.

2. Замены части углерода кокса углерода природного газа.

Уменьшения прихода серы в печь, основности и выхода шлака вследствие уменьшения расхода кокса, вызываемого первыми двумя факторами.

Комбинированным принято называть дутье, включающее добавки как в виде окислителей (кислород, пар), так и восстановителей (природный газ, коксовый газ, мазут пылеугольное топливо и др.). Наибольшее распространение получило сочетание обогащения дутья кислородом с вдуванием природного газа.

Основной положительный эффект при вдувании природного газа состоит в значительном сокращении расхода кокса, а при обогащении дутья кислородом — в увеличении производительности печи. Но достижение возможного эффекта при вдувании природного газа ограничивается его отрицательными сторонами — увеличением количества горнового газа с понижением температуры в горне, а достижение возможного эффекта обогащенного кислородом дутья ограничивается, наоборот, чрезмерным повышением температуры в горне.

Повышение давления газа

Идея работы доменной печи на повышенном давлении газов была выдвинута с целью улучшения восстановительной способности газов. Однако положительное действие повышенного давления проявляется не в улучшении восстановительной способности газов, а в улучшении газодинамического режима доменной печи,

при котором возможно значительное повышение производительности и снижение расхода кокса. Повышение давления газа внутри доменной печи достигается путем пережима струи газа при помощи специального дроссельного устройства, установленного в газопроводе очищенного от пыли газа. Положительное действие повышенного давления газа заключается в том, что с увеличением давления уменьшается объем газа и его скорость, вследствие чего уменьшаются подъемная сила газа и перепад давления газа между горном и колошником. Это позволяет увеличивать массовое количество дутья, не превышая его критического объема.

Продукты доменной плавки

Конечными продуктами доменной плавки являются чугун, шлак, колошниковый газ и колошниковая пыль.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой. В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

В зависимости от назначения выплавляемые в доменных печах чугуны разделяют на три основных вида: передельный, идущий на передел в сталь; литейный, предназначенный для получения отливок из чугуна в машиностроении; доменные ферросплавы, используемые для раскисления стали в сталеплавильном производстве.

Передельный чугун подразделяют на три вида:

1. Передельный коксовый (марки Ml, М2, МЗ, Б1, Б2).

2. Передельный коксовый фосфористый (МФ1, МФ2, МФЗ).

3. Передельный коксовый высококачественный (ПВК1, ПВК2, ПВКЗ).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах- вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1 — ЛК7. Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Список используемой литературы

1). Полтавец В.В. Доменное производство. М., 1981.

2). Металлургия чугуна. Е.Ф. Вегман, Б.Н., М.: Металлургия, 1978.

3). Спирин Н.А., Лавров В.В. Информационные системы в металлургии: Конспект лекций. Екатеринбург: УГТУ-УПИ, 2004. — 495с.

4). Рыженков А.Н., Ярошевский С.Л., Крикунов Б.П. и др. Технология плавки с использованием пылеугольного топлива и природного газа на дутье, обогащённом кислородом.- Сталь. -2005. -№12. -С.13-18.

5). Рамм А.Н. Современный доменный процесс. М.: «Металлургия», 1980. — 304с.

Размещено на Allbest.ru

Подобные документы

Распределение материалов на колошнике доменной печи при загрузке

Влияние порядка загрузки материалов, уровня засыпи и подвижных плит на распределение и газопроницаемость шихты по сечению модели колошника доменной печи. Оптимальное расположение фурменных очагов в горне. Составляющие столба материалов в доменной печи.

Химический состав шихтовых материалов доменной плавки

Расчет шихты доменной печи. Средневзвешенный состав рудной смеси. Выбор состава чугуна и шлака. Оценка физических и физико-химических свойств шлака. Заплечики и распар, шахта и колошник. Профиль и горн доменной печи, показатели, характеризующие ее работу.

Процессы разложения и восстановления шихтовых материалов по высоте доменной печи

Процессы разложения плавильных материалов. Процессы восстановления в доменной печи: термодинамика и кинетика восстановления оксидов. Влияние разных факторов на параметры этого процесса и их связь с технико-экономическими показателями доменной плавки.

Расчет доменного процесса

Конструкция и принцип работы доменной печи. Расчет шихты на 1 тонну чугуна, состава и количества колошникового газа и количества дутья. Определение материального и теплового балансов доменной плавки. Расчет профиля доменной печи (полезная высота и объем).

Состав и классификация чугуна

Качественный и количественный состав чугуна. Схема доменного процесса как совокупности механических, физических и физико-химических явлений в работающей доменной печи. Продукты доменной плавки. Основные отличия чугуна от стали. Схемы микроструктур чугуна.

Вычисление профиля доменной печи, графическое изображение разреза по технологической оси. Расчет доменной шихты на получение чугуна с содержанием марганца. Виды огнеупоров: шамотный, высокоглиноземистый, карбидокремниевый кирпич, углеродистые блоки.

Расчет доменной шихты

Химический состав компонентов шихты. Определение состава доменной шихты. Составление уравнений баланса железа и основности. Состав доменного шлака, его выход и химический состав. Анализ состава чугуна и его соответствие требованиям доменной плавки.

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

Источник https://enersb.ru/domennaya-pech/osnovnye-fiziko-himicheskie-processy-proishodyashhie-v-domennoj-pechi/

Источник https://otherreferats.allbest.ru/manufacture/00096718_0.html