Состав и структура, а также особенности производства чугуна

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Кстати, вызвать эвакуатор в алматы круглосуточно для автомобиля можно тут.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Читайте также: Ступенчатые и конические сверла из стали HSS-XE с покрытием BLUE-DUR и TIN-GOLD

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Читайте также: Особенности процесса производства пластмассы, описание технологии и оборудования

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Восстановительная плавка (SR)

Восстановительная плавка (SR) связана с производством жидкого металла из руды без кокса. В процессе SR используется две установки: в первой установке руда нагревается и восстанавливается газами, образуемыми во второй установке, которая является плавильной печью – газификатором, в которую поставляются уголь и кислород. Затем частично восстановленная руда плавится во второй установке, а жидкий расплавленный чугун или (в некоторых случаях) жидкая сталь образуется во второй установке. Технология плавления – восстановления дает возможность использовать широкий диапазон углей для производства чугуна.

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

- Колошник. Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой. Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

- Шахта. На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов. Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

- Распар. Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

- Заплечики. Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

- Горн. Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны). В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Читайте также: Титан — общая характеристика и свойства химического элемента

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Историческая справка

Появление собственно доменного произ-ва относят к сер. 14 в. Д. п. возник в результате эволюции сыродутного процесса получения пластической низкоуглеродистой железной массы (т. н. кричного железа) непосредственно из железной руды путём восстановления её в низких сыродутных горнах (яма, футерованная огнеупорной глиной, или каменный очаг), работавших на естеств. тяге. Топливом служил древесный уголь. После окончания процесса сыродутный горн разбирался, полученный металл извлекался и спец. молотами перерабатывался в заготовку или изделие. Постепенное увеличение высоты сыродутных горнов и мощности воздуходувных средств способствовало повышению темп-ры процесса, что обусловило увеличение растворимости углерода в металле и снижение темп-ры его плавления. Т. о., наряду с крицей получался нежелательный металлич. продукт в жидком состоянии (чугун), а сыродутный горн превратился в вертикальную шахтную печь, получившую назв. «высокая печь» (нем. Hochofen, франц. Haut fourneau) или доменная (дутьевая) печь (от слав. «дмение» – дутьё, англ. blast furnace). Первые доменные печи, предназначенные только для произ-ва чугуна, появились в Европе в сер. 14 в., в России – ок. 1630 (близ г. Тула). На Урале первый чугун получен в 1701. При превышении высоты печи 16–18 м применявшийся древесный уголь терял свою прочность, рассыпался на мелкие частицы и тем самым делал невозможным нормальное движение газов вверх сквозь слой шихты. Важным фактором, обусловившим рост произ-ва чугуна и, соответственно, увеличение размеров и производительности доменной печи, стало изобретение А. Дерби (см. Дерби) в 1735 способа произ-ва каменноугольного кокса, ставшего осн. топливом Д. п. Большое значение для развития Д. п. имело применение паровой воздуходувной машины (1762, И. И. Ползунов; 1769, Дж. Уатт); воздухонагревателя с огнеупорной насадкой (1857, Э. Каупер); офлюсованного агломерата (1945–50, Магнитогорский металлургич. комбинат); технологии с вдуванием в горн природного газа и кислорода (1958–70; «Запорожсталь», Новолипецкий комбинат) и др. Значит. вклад в развитие Д. п. внесли отеч. металлурги М. А. Павлов, М. К. Курако, И. П. Бардин и др.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Читайте также: Ареометры — принцип работы. Строение и особенности

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Основные физико-химические процессы

: горение топлива, восстановит. и газодинамич. процессы, теплообмен, образование чугуна, шлакообразование. Осн. количество кокса опускается в горн и сгорает вместе с дополнительно вдуваемым топливом (газообразным, жидким или пылевидным) у фурм; в упрощённом виде суммарный процесс горения сводится к реакции: 2C+O2=2CO. Газы с темп-рой 1600–2300 °C, содержащие 35–45% СО, 1–12% Н2 и 45–65% N2, поднимаясь, нагревают опускающуюся шихту (темп-pa выходящих из печи газов составляет 100–300 °C). Часть кокса расходуется на восстановление поступающих в доменную печь Fe2O3 и Fe3O4 (содержащихся в железорудных материалах) по реакциям:

Помимо оксидов железа почти полностью восстанавливаются оксиды Ni, Cu, As, P и соответствующие элементы переходят в чугун; оксид цинка также полностью восстанавливается, цинк возгоняется и отлагается в порах футеровки, вызывая её частичное разрушение. Элементы, образующие более прочные соединения с кислородом, чем Fe, восстанавливаются из оксидов частично (V – 75–90%, Мn – 40–80%, Si и Ti в небольших количествах) или совсем не восстанавливаются (Al, Mg и Са). S (вредная примесь) попадает в доменную печь в осн. с коксом и переходит большей частью в шлак (в виде FeS, MnS, CaS), в малой степени (до 5%) в чугун (FeS) и в газовую фазу. Образовавшееся железо поглощает С в твёрдом состоянии, что способствует снижению темп-ры плавления науглероженного продукта и более полному насыщению его углеродом. Содержание С в чугуне зависит от темп-ры чугуна, его состава и др. Шлак состоит из оксидов: SiO2, Al2O3, СаО, MgO (в сумме 90–95%), FeO (0,3–1,0%).

Д. п. – экологически безопасный, высокотехнологичный энерго- и ресурсосберегающий процесс; расход энергоносителя составляет 16–17 ГДж/т чугуна, а с учётом использования вторичных энергоресурсов – 12–13 ГДж/т чугуна; расход наиболее дефицитного компонента шихты (каменноугольного кокса) – 300–350 кг/т чугуна, при этом используется 100–150 кг заменителей кокса.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

Читайте также: Плавление и отвердевание кристаллических тел

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

Привет студент

Первобытный способ получения железа заключался в нагреве легковосстановимой руды на древесном угле в открытых горнах. Кислород, связанный с железом, соединялся с углеродом топлива, спекшаяся железная масса опускалась на дно горна и, взятая оттуда, освобождалась путем быстрой проковки от задержавшихся в ней шлаков. Ком извлекаемого из горна железа носил название крицы, а самый способ назывался сыродутным или кричным.

Впоследствии сыродутный способ был усовершенствован введением сначала ручного и затем механического дутья. Таким образом железо вырабатывалось до конца средних веков.

Стремление к более полной утилизации тепла повело к устройству закрытых горнов, а стремление к усилению тяги — к увеличению высоты трубы над горном.

Таким образом, горн постепенно начал принимать вид доменной печи. В самом процессе получения железа также начали возникать изменения: под влиянием высоких температур закрытого горна все чаще и чаще наблюдались случаи расплавления крицы, и на дне горна вместо кома железа получалась масса расплавленного чугуна.

Так постепенно сыродутный способ начал переходить в современный доменный.

Так как по мере увеличения температуры печей случаи расплавления крицы учащались, то начали пытаться отливать расплавленную крицу в простую форму и подвергать ее обработке под молотом. Эти попытки были неудачны: чугун и в холодном, и в нагретом состоянии разрушался под молотом.

Впоследствии были найдены способы переработки чугуна в железо, и доменный процесс производства чугуна получил широкое распространение.

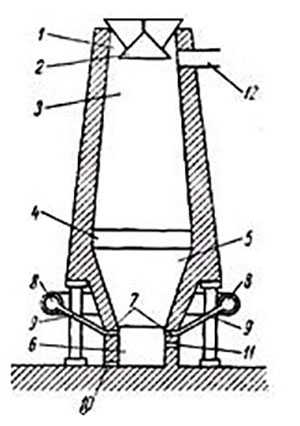

Устройство доменной печи. На фиг. 1 представлена схема устройства доменной печи. В шахте 2 печи происходит процесс восстановления железа, в распаре 3 и заплечиках 4 восстановленное железо и пустая порода расплавляются, в горне 5 происходит накопление чугуна и шлаков. Часть железа восстанавливается твердым углеродом в нижних зонах печи.

На фиг. 2 представлен несколько упрощенный вертикальный разрез доменной печи. Надписи на чертеже вполне объясняют его.

Различают полную и полезную высоту печи. Полной высотой печи называют расстояние от пода печи до верха кладки, полезной — расстояние от лещади (пода) до уровня засыпи.

Размер полезной высоты зависит от прочности применяемого горючего: чем прочнее горючее, тем больше может быть полезная высота печи.

Рыхлое топливо под тяжестью вышележащих слоев шихты превращается в мелочь и вследствие этого оказывает большое сопротивление проходу газов; это обстоятельство заставляет при рыхлом топливе уменьшать высоту печи. Поэтому печи, работающие на коксе, всегда выше печей, работающих на древесном угле.

Основным размером доменной печи является полная высота. По полной высоте печи определяют диаметр распара; для печей, работающих на коксе, он обычно равен 0,25 высоты, По диаметру распара определяют диаметры колошника и горна.

Если через D обозначим диаметр распара, через d — диаметр горна и через d, — диаметр колошника, то

Высота доменных печей, работающих на коксе, доходит в настоящее время до 35 м.

Футеровку доменной печи делают из огнеупорного кирпича. Кожух печи делают из котельного железа толщиной 15—20 мм. Шахта печи стоит на опорном кольце и опирается на колонны, другая часть — горн и заплечики опираются непосредственно на фундамент. Охлаждение нижней части шахты, горна и заплечиков производят при помощи холодильников с толстыми трубками, по которым циркулирует вода.

На фиг. 3 представлен (схематически) разрез горна и заплечиков. Лещадь (под) печи выложена из кирпичей, имеющих сужение кверху; это сужение имеет целью устранить возможность всплывания кирпичей в расплавленном чугуне; толщина кладки подины достигает 2,5 м.

Летка для выпуска чугуна имеет обычно прямоугольное сечение шириной 200—250 мм и высотой 400—500 мм; летку забивают глиной, в которой при выпуске чугуна пробивают отверстие диаметром 50—60 мм.

Шахта опирается на колонны. Как горн, так и заплечики охлаждают, как было указано ранее, холодильниками.

На фиг. 4 представлено устройство фурменного прибора. Фурма 1 укреплена в бронзовой коробке 2. В чугунной коробке 3 залита спиральная трубка 4Г по которой циркулирует охлаждающая вода. По трубке 5 охлаждающая вода подводится к фурме и бронзовой коробке; через сопло 6 воздух подводится к фурме; кольцевая труба 7 подводит воздух (труба выложена внутри огнеупорным материалом); чугунный рукав 8 подводит воздух к соплу; рукав имеет внутри огнеупорную футеровку.

Количество фурм в больших печах достигает 17, диаметр отверстия фурмы составляет 150—200 мм. Материалом для фурм служит обычно медь.

На фиг. 5 показана схема современного устройства двойного колошникового затвора. Сырые материалы загружают в воронку 1 при опускании конуса 2 они попадают на большой конус 4. Когда на большом конусе будет загружена вся руда или кокс, большой конус опускается и материалы загружаются в печь.

Материалы подаются на верх печи ка колошниковую площадку по наклонному рельсовому пути в специальных опрокидывающихся вагончиках — скиповых тележках.

Для правильного распределения шихты по сечению печи малая воронка 1 поворачивается после загрузки каждой скиповой тележки на 60°.

Конус 2 поднимается и закрывает воронку1 конус 4 опускается, и сырые материалы загружаются в печь; после этого конус 4 поднимается и разобщает воронку 3 с шахтой.

Конус 4 привешен на цельной железной штанге, конус 2—на полой штанге, через которую проходит штанга конуса 4.

На фиг. 6 показано общее устройство доменной печи и воздухонагревателя — каупера для подогрева поступающего в печь воздуха.

Доменный процесс. Загруженные в печь сырые материалы попадают в верхнюю зону шахты. Здесь происходит их сушка и нагрев приблизительно до 200°; на фиг. 7 эта зона обозначена буквой а.

Опускаясь вниз и нагреваясь до 350—450°, руда теряет химически связанную с ней влагу. Эта зона обозначена на фиг. 7 буквой б.

Загруженное в доменную печь топливо, опускаясь вниз, постепенно нагревается и поступает в раскаленном состоянии в горн, где сгорает за счет кислорода воздуха, нагретого до 500—850°, подаваемого в домну через фурмы под давлением— 1,5—1,8 am. Углерод топлива энергично сгорает против фурм, образуя углекислый газ СО2, который затем восстанавливается и образует окись углерода СО по реакции

Полученная окись углерода СО является восстановителем, т. е. веществом, которое отнимает кислород от окислов.

Опускаясь, руда продолжает нагреваться потоком восходящих газов и восстанавливается. При этом протекают следующие реакции:

Таким образом, реакции восстановления протекают без затраты тепла. Этот процесс начинается при температурах, близких к 400°С, и заканчивается приблизительно при 900°. При температурах выше 950—1000° С закись железа восстанавливается твердым углеродом по реакциям

На фиг. 7 зона, где протекает этот процесс, обозначена буквами в и г.

Образовавшийся при восстановлении железа углекислый газ С03, поднимаясь в верхние зоны доменной печи, при температуре выше 900° встречает раскаленный углерод и вновь превращается в окись углерода СО по уравнению

Восстановителем окислов железа в доменной печи, кроме окиси углерода, является и твердый химически чистый углерод, который образуется в шахте доменной печи вследствие распада окиси углерода при 400—600° по уравнению

Это распадение окиси углерода на углекислый газ и углерод происходит в присутствии руды. Получающийся в виде тонкой сажи углерод осаждается на поверхности кусков руды, проникает через поры внутрь них, растворяется в восстановленном уже железе и при температуре выше 1000° восстанавливает остающуюся еще не восстановленной закись железа. При доменном процессе восстановленное и расплавленное железо обычно содержит до 3,5—4,0% общего углерода, но в некоторых специальных чугунах количество углерода может доходить до 6% (в зависимости от содержания Si, Mn, Cr, S и Р).

Железо, содержащее свыше 2% углерода, называется чугуном; следовательно, в результате доменного процесса восстановленное железо переходит в чугун.

Одновременно с плавлением железа и переходом его в чугун происходит воздействие углерода на находящиеся в руде Мn и Si. Марганец может находиться в руде в виде окислов МnО2, Мn2О3, Мn3О4 и МnО; его восстановление происходит в результате реакций:

Дальнейшее восстановление Мn идет под действием твердого углерода по уравнению

Кремний восстанавливается по уравнению

Эта реакция протекает при температуре около 1450°; поэтому для получения высококремнистого чугуна необходимо обеспечивать более высокую температуру в печи, чем при выплавке передельного чугуна.

Восстановленные Мn и Si растворяются в расплавленном чугуне.

Наряду с процессом восстановления железа при 600—900° происходит разложение известняка, вводимого в качестве флюса, на окись кальция и углекислый газ. Этот процесс может быть выражен уравнением

Пустая порода руды сплавляется с окисью кальция флюса, образуя шлак, который периодически выпускают из печи.

В горне печи шлак растворяет золу кокса и, соприкасаясь с чугуном, поглощает из него серу. Реакция поглощения шлаком серы может быть выражена уравнением FeS (сернистое железо)+CaO = CaS (сернистый кальций) + FeO.

Соединение CaS нерастворимо в чугуне, а соединение FeS хорошо растворяется в чугуне.

Процесс освобождения чугуна от серы протекает тем лучше, чем выше температура горна. Вместе с тем с повышением температуры в горне и заплечиках (зона д) увеличивается и восстановимость кремния и марганца

Так как увеличение содержания в чугуне кремния способствует при осты-зании выделению части углерода в виде графита, то серые (графитистые) чугуны можно получать при горячем ходе печи. Фосфор всегда восстанавливается в доменном процессе в результате реакции

Фосфор в условиях доменной плавки почти полностью переходит в чугун.

На фиг. 8 дана кривая, показывающая приблизительную величину температуры в различных зонах доменной печи при нормальном ходе процесса. Кривая показывает, что в области шахты повышение средних температур (от колошника к распару) происходит сравнительно медленно, быстрый рост температур начинается с распара.

Высокие температуры в верхних зонах печи нежелательны, так как, если температура в верхних зонах доменной печи будет слишком высока, плавление руды может начаться прежде полного восстановления железа из окислов, и невосстановленные окислы железа могут вступить в химическое соединение с кремнеземом руды. В результате такого процесса образуются жидкоплавкие силикаты, стекающие вниз в виде шлака черного цвета. Для восстановления железа из его силикатов требуется создать особые условия работы печи, а именно: повысить температуру дутья или увеличить расход горючего. Для избежания возможности перехода железа в шлак необходимо стремиться к тому, чтобы на большей части высоты печи держалась умеренная температура и чтобы переход от умеренных температур к высоким происходил как можно быстрее; при таких условиях железо до плавления успеет полностью восстановиться, а пустая порода будет своевременно расплавлена.

Горячее дутье и его влияние ка ход доменного процесса.

Тепло, выделяемое сгорающим в доменной печи топливом, расходуется не только на плавление шихты, но и на нагрев воздуха, вводимого в доменную печь. При холодном дутье повышение температуры в горне может быть достигнуто лишь увеличением

количества сжигаемого топлива при соответственном увеличении количества вдуваемого воздуха. В результате увеличивается количество получающихся при сгорании углерода горячих газов, которые, поднимаясь вверх, повышают температуру вышележащих зон печи.

В целях экономии топлива и получения более высоких температур в зоне горна и заплечиков прибегают к подогреву дутья до 500—850°.

Горячее дутье введено в доменный процесс в 1820 г.; вдуваемый в домну воздух подогревали в чугунных трубах, проходивших через топки, в которых сжигался каменный уголь. Несмотря на большой расход топлива на подогрев воздуха, доменный процесс в целом стал требовать меньше горючего, чем при холодном дутье.

В 1832 г. для подогрева воздуха начали применять доменный газ (как топливо), используя таким образом теплотворную способность входящих в состав этих газов окиси углерода и водорода.

С 1857 г. для подогрева вдуваемого в доменные печи воздуха начали применять воздухоподогреватели с кирпичной насадкой.

Схема устройства воздухоподогревателя представлена на фиг. 9. Сжигаемый воздухоподогревателем газ впускают через отверстие 1, а через отверстие 2 впускают воздух; отверстие 3 служит для выхода продуктов сгорания; отверстие 4 — для впуска холодного воздуха, а отверстие 5 — для выхода подогретого воздуха.

Во время нагрева воздухоподогревателя (каупера) отверстия 5 и 4 остаются закрытыми; газ подводится к отверстию 1, смешивается с воздухом и сгорает: продукты сгорания поднимаются по широкому каналу, опускаются но мелким выложенным огнеупорным кирпичом каналам насадки и уходят через отверстие 3 в дымоход.

Когда кирпичная насадка воздухоподогревателя нагрета до 800—1000°, впуск доменного газа прекращается; отверстия 1,2 и 3 закрывают, открывают отверстия 4 и 5. Через отверстие 4 поступает воздух, который, проходя через каналы, нагревается до 500—850° и через отверстие 5 направляется к фурмам доменной печи.

Для нормальной работы доменной печи необходимо иметь три одновременно действующих воздухоподогревателя. Переключение воздухоподогревателей производится примерно через час. Высота воздухоподогревателей доходит до 40 м, диаметр — до 8 м.

В настоящее время имеется тенденция к применению дутья, обогащенного кислородом. Применение обогащенного кислородом дутья повышает производительность домны, уменьшает расход топлива на единицу веса выплавляемого чугуна, уменьшает количество азота в доменных газах и, как следствие, повышает их теплотворную способность, допускает применение низкосортного топлива и облегчает выплавку высококремнистых и высокомарганцевых чугунов.

Продукты доменного производства.

Продуктами доменного производства являются чугун, шлак и доменный газ.

Чугун. Основным продуктом доменного производства является чугун. Различают следующие сорта чугуна.

1. Литейный, идущий на чугунные отливки после переплавки его в вагранках. Литейный чугун серого цвета и мягок. Углерод, входящий в состав этого чугуна, находится преимущественно в свободном состоянии — в виде графита.

Так как примесь кремния к чугуну способствует выделению углерода в виде графита, то для получения литейного чугуна содержание кремния в нем должно быть от 1,25 до 4,25%, а количество марганца, препятствующего выделению углерода в форме графита, допускается обычно не более 1,30%. Для получения кремнистого чугуна необходимо вести процесс выплавки при горячем ходе печи.

2. Передельный чугун, идущий на переработку в сталь.

а) Мартеновский чугун, служащий для получения стали в пламенных регенераторных печах, содержит от 1,5 до 3,51% марганца и от 0,30 до 1,5% кремния; получается он при среднегорячем ходе печи.

б) Бессемеровский чугун, идущий на изготовление стали в конвертерах, содержит кремния от 0,9 до 2,0% и марганца от 0,6 до 1,5%; получается он при горячем ходе печи.

в) Томасовский чугун, идущий на переплавку в сталь в томасовских конвертерах; основной примесью в нем является фосфор — до 2,0%; марганца не более 1,3%; кремния около 0,5%.

3. Специальные чугуны (предназначаются для раскисления стали).

Из всех сортов чугуна наиболее дорогими являются специальные чугуны, так как получение их требует наибольшего расхода горючего.

Химический состав чугунов приведен в табл. 1

Шлак. Доменный шлак представляет собой сплав пустой породы с флюсом и золой кокса.

По составу шлаки разделяют на кислые и основные; первые содержат больше кремнезема и меньше извести, чем вторые.

Основные шлаки применяют в цементном производстве и при изготовлении кирпича.

Для приготовления цемента измельченный шлак смешивают с известью, спрессовывают в кирпичи, обжигают и затем тонко измельчают; полученная таким образом порошкообразная масса является готовым цементом.

Для производства кирпичей тонко измельченный шлак смешивают с известковым молоком. Из полученного теста формуют кирпичи; сформованный кирпич окончательно затвердевает на воздухе и идет в употребление без обжига.

Доменный газ. В состав доменного газа входит 8 — 16% СО2; 26 — 32% СО; 0,1 — 4,5% Н2; 0,2 — 0,4% СН4 и 56 — 63% N.

В связи с большим количеством входящих в состав доменного газа горючих веществ колошниковые газы применяют на металлургических заводах в качестве топлива.

Так как газы, выходящие из доменных печей, увлекают за собой частицы пыли, то перед использованием их в качестве горючего их подвергают очистке. Использование неочищенного доменного газа в воздухоподогревателях ведет к быстрому зарастанию ячеек и снижению к. п. д. воздухоподогревателей. Использование неочищенных доменных газов в двигателях внутреннего сгорания совершенно нецелесообразно, так как ведет к быстрой порче двигателей.

Материальный и тепловой баланс доменной печи.

В табл. 2 и 3 приводятся примеры материального баланса доменной печи на 1000 кг литейного чугуна и теплового баланса на 1 кг литейного чугуна.

Работа доменной печи.

Выстроенная вновь или подвергнутая капитальному ремонту доменная печь должна быть тщательно высушена. Для этого на лещади устанавливают временные колосники, на которых сжигают дрова или каменный уголь.

После сушки доменную печь начинают загружать топливом, к которому прибавляют постепенно увеличивающиеся порции руды и флюса, доводя таким образом до нормального содержание руды в загрузке.

Смесь сырых материалов, загружаемых в домну, состоящая из руды, флюсов и топлива, носит название шихты. Шихту загружают порциями, называемыми колошами.

Обычно производимая механически загрузка состоит из следующих операций:

1) загрузки вагонеток — скипов сырыми материалами;

2) подъема скипов на колошник домны;

3) опрокидывания скипов в загрузочную воронку;

4) опускания и подъема конусов.

Наклонный подъемник для подачи скипов на колошник домны виден на фиг. 6 справа.

Для правильного ведения доменного процесса необходимо постоянное наблюдение за работой домны, которое в настоящее время осуществляется посредством соответствующих приборов. Наблюдению подвергают температуру

в различных поясах доменной печи, состав и количество доменного газа, объем и температуру дутья. Одновременно ведут весовой учет сырых материалов, а также учет количества получаемого чугуна.

Выпуск шлака и чугуна производят по мере их накопления. Чугун выпускают обычно через 4—5 час., шлак — через 1 — 1,5 час. (в зависимости от качества руды).

Шлак выпускают или в ковш, в котором его отвозят в отвал, или же из ковша заливается в бассейн с водой, где шлак гранулируется.

Чугун из ковша разливают в непрерывно движущиеся формы. Движение форм может происходить по принципу конвейера.

Залитый в формы чугун охлаждается, формы опрокидываются, и чугун попадает непосредственно в вагоны. Все эти операции механизированы и автоматизированы.

На фиг. 10 представлена схема устройства разливочной машины: из ковша 1 жидкий чугун заливают в движущиеся на транспортере формы 2. У конца 3 транспортера остывший чугун выпадает из форм непосредственно в вагон 4.

Формы перед заливкой чугуна обрызгивают известковым молоком; вода, испаряясь, охлаждает формы, а оставшаяся на внутренней части известь предохраняет от прилипания к форме расплавленного чугуна.

Для хранения поступающего из домны жидкого чугуна, предназначенного к переделу в сталь, его сливают в ковши большой емкости, называемые смесителями — миксерами. На фиг. 11 показан миксер цилиндрической формы. Из ковша 1 чугун поступает в миксер 2, который поворачивают при помощи гидравлического цилиндра 3. Ковш 4 принимает чугун из миксера. Миксер делают из клепаного железа и футеруют огнеупорным материалом. Емкость миксеров достигает 2000 т. В миксерах большой емкости чугун остывает весьма медленно. Для поддержания чугуна в жидком состоянии миксеры иногда подогревают с помощью доменного газа или газа коксовальных печей.

При хранении в миксерах чугун, выпускаемый из доменных печей в разное время, смешивается. Так как химический состав чугуна, выпускаемого из домны в разное время, не всегда одинаков, чугун постоянного состава получают выдерживая его в миксерах. Это очень важно для облегчения процессов передела чугуна в сталь. Кроме того, при наличии в чугуне некоторого количества марганца чугун во время длительной выдержки в миксерах теряет часть серы, что улучшает его качество. Марганец, вступая в реакцию с серой, образует сернистый марганец MnS, который вследствие плохой растворимости в жидком чугуне уходит в шлак. Производительность современной доменной печи достигает 1500 т и более в сутки. Время пребывания шихты в печи или переработки сырья в чугун колеблется в пределах от 6 до 10 час.

Коэфициент использования объема доменной печи. Работу доменной печи как со стороны технической, так и экономической можно в целом охарактеризовать коэфициентом использования объема. Коэфициентом использования объема называют величину полезного объема печи в м6, приходящегося на 1 т суточной производительности домны.

В настоящее время коэфициент использования достигает приблизительно 0,65.

Коэфициенты использования являются характерными для данной домны лишь при условии равенства технико-экономических показателей, если не учитывать размеры домны, Некоторые средние экономические показатели для доменных печей разного объема, находящихся в одинаковых условиях, приведены в табл. 4. Из данных этой таблицы видно, что экономически выгодно строить доменные печи больших размеров.

Приведенные данные объясняют, почему наша металлургия стала на путь строительства крупных доменных печей.

Доменное производство чугуна в России всегда стояло на большой высоте. В XVIII в. сибирские домны были самыми большими и лучшими в Европе. На исходе XVIII в. России принадлежали мировые рекорды не только по размерам, выработки, но и по экономическим показателям.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Подготовка руды для производства чугуна

Для нормальной работы доменной печи она должна загружаться кусковым материалом оптимальных размеров. Слишком крупные куски руды и других материалов не успеют должным образом прореагировать, и часть материала уйдет бесполезно. Слишком мелкие куски слишком плотно прилегают друг к другу, не оставляя необходимых проходов для прохождения газов, что затрудняет работу печи.

Оптимальными считают размер кусков шихты 30-80 мм. Более крупные куски измельчают до оптимального размера.

С другой стороны, при дроблении материалов и при добыче руды наряду с крупными кусками образуется мелочь, также не пригодная к плавке. Такие материалы окусковывают до нужных размеров методами агломерации и скатывания.

Кроме агломерации и скатывания производят обогащение руды. Обогащением называют предварительную обработку руды без изменения химического состава основных минералов и их агрегатного состояния. Обогащение руды производят для повышения содержания в ней железа. При этом из руды удаляется значительная часть пустой породы. При обогащении руд применяют различные методы: промывание руды, метод флотации, гравитационный метод и магнитное обогащение.

Основной процесс при доменном производстве

Toggle navigation

Ремонт в регионах

- Главная

- Строительные материалы

- Кристаллическое строение металлов

- Производство чугуна

Технология производства чугуна

Основным способом производства чугуна из железных руд является доменный процесс. Исходные материалы при производстве чугуна — железные руды, плавни (флюсы) и топливо

Железные руды содержат различные соединения железа, главным образом с кислородом, т. е. окислы железа. Кроме того, в рудах содержатся и другие минералы, не включающие соединений железа, пустая порода. Чаще всего железные руды представляют собой механическую смесь окислов железа с кремнеземистой и глиноземистой (содержащей SiO2 и А12О3) пустой породой.

Железные руды для производства

Различают следующие виды руд:

- магнитный железняк (РезО4) — магнетит; содержит Fe до 70%;

- красный железняк (Fе2О3) — гематит; содержит Fe до 65%;

- бурый железняк (Fe2O3 • пН2О) — лимонит; содержит Fe до 60%;

- природно-легированные руды, содержащие& кроме железа и другие металлы, например, хром и никель, титан и ванадий.

Для производства чугуна из железных руд необходимо восстановить железо из окислов по следующей схеме: Fe2O3— Fe3O4 — FeO — Fe

Процесс получения чугуна из железных руд называют доменным

Пустая порода часто содержит вредные примеси S и Р. Кроме того, в топливе (в коксе) также имеется примесь серы. Поэтому необходимо не только восстановить железо, но и отделить его от пустой породы и освободить, по возможности, от вредных примесей. В природе встречается очень мало руд, пустая порода которых была бы сравнительно легкоплавкой. Для отделения пустой породы к руде добавляют вещества, способные образовать легкоплавкие соединения с пустой породой. Эти вещества носят общее название плавней (флюсов). Они служат также для удаления вредных примесей, так как вступают с ними в соединения, которые переходят в шлак.

К рудам, содержащим в качестве пустой породы кремнезем (SiO2) и глинозем (Аl2О3), добавляют известняк или доломитизированный известняк, содержащие в основном СаО и MgO. Кремнезем плавится лишь при очень высокой температуре—около 1700°, его соединения с глиноземом — при 1580—1780°. Известняк (СаСОз) разлагается уже при температуре около 900° на окись кальция (СаО) и углекислый газ (СО2). Однако температура плавления получающейся окиси кальция также очень высока—около 2000°. Соединения же окиси кальция с кремнеземом или глиноземом (силикаты и алюмосиликаты) плавятся при значительно более низкой температуре в пределах 1200— 1500°.

Эти соединения являются отходами доменного процесса и называются доменными шлаками. Их удаляют из домны в расплавленном состоянии, а затем используют в строительстве.

Топливо при выплавке чугуна необходимо и для восстановления железа, и для нагревания получающихся чугуна и шлаков до расплавления. При доменном процессе применяют преимущественно каменноугольный кокс, получаемый сухой перегонкой коксующихся видов каменного угля. При сгорании кокса сначала образуется СО2, а затем СО, которая является главным (реагентом в доменном процессе. Образуется СО по реакциям:

C+O2 — CO2 , СО2+С — 2СО.

Восстановление железа идет при высокой специальных печах, называемых доменными

Строение доменной печи

Доменная печь состоит: из колошника 1, куда при опускании колошникового затвора 2 поступают руда, плавень и топливо, шахты 3, в которой протекают реакции восстановления железа, «распара» 4, где заканчивается шлакообразование, и «заплечиков» 5, по которым загруженные материалы постепенно опускаются в горн 6, превращаясь в расплавленный чугун и расплавленный шлак. Горн выкладывают из высококачественного шамотного кирпича; снаружи он покрыт стальными листании и охлаждается водой.

Доменная печь имеет стальной сварной кожух. Топливо сгорает у (воздушных фурм 7, к которым через кольцевую воздушную трубу 8 и отходящие от нее рукава подводится нагретый воздух. В нижней части горна имеется чугунная летка» 10 — отверстие для выпуска чугуна.

Выше расположена «шлаковая летка» 11 для выпуска шлака. Горячие газы, образующиеся в печи, отводят через газопроод 12, очищают их и используют для подогрева воздуха, подаваемого в печь, и для других нужд завода (для нагревания мартеновских печей, в которых идет передел чугуна на сталь).

Руду, плавень (флюс) и кокс загружают в доменную печь сверху чередующимися слоями. По мере сгорания кокса и расплавления слоев, находящихся внизу, вся масса в печи постепенно опускается, сверху же загружают все новые порции материалов. Горение в доменной печи поддерживается воздухом, который вдувают под давлением около 1,5 ати, предварительно нагревая до 800—900°. Подогревают воздух в особых воздухонагревателях (устаревшее название «каупер»), представляющих собой круглую башню со стальным кожухом и внутренней кладкой из огнеупорного кирпича с вертикальными каналами.

Отходящие из доменной печи газы содержат значительное количество окиси углерода (СО). При горении она выделяет большое количество тепла. Газы очищают от пыли в специальном устройстве и направляют в воздухонагреватель, где СО сгорает, нагревая огнеупорную кладку. Затем в воздухонагреватель нагнетают воздух. Проходя через нагретые каналы огнеупорной кладки, воздух подогревается, газы же из доменной печи в это время направляются в другой воздухонагреватель.

Огнеупорные материалы для металлургических печей

В доменных, сталеплавильных и других промышленных печах создаются высокие температуры (1580° и выше).

Материалы, из которых сооружена печь, должны выдерживать действие этих температур, не расплавляясь и не давая значительных деформаций. Внутренняя часть печи подвергается, кроме того, действию расплавленного чугуна и стали, а также расплавленных шлаков (основных или кислых). Материалы, футерующие (облицовывающие) желоба, по которым выпускают чугун, сталь или шлаки, а также ковши (в которых перевозят расплавленные шлаки, чугун и сталь), тигли для плавки, сифоны для разливки и т. п. должны выдерживать резкую смену температур. Поэтому для футеровки металлургических печей применяют специальные огнеупорные матeриалы.

Большое значение имеет химическая стойкость огнеупоров по отношению к разъедающему действию газов, шлаков и т. п., зависящая от химического состава и, отчасти, от их плотности.

Этo свойство настолько важно, что оно положено в основу классификации огнеупорных материалов (помимо деления по степени огнеупорности). Различают следующие виды огнеупоров:

- кислые (кремнекислые динасовые), применяемые для сводов печей и для кладки пода, при образовании в печах кислых шлаков;

- основные (магнезитовые, доломитовые, хромомагнезитовые), хорошо сопротивляющиеся действию основных шлаков, но вступающие во взаимодействие с кислыми продуктами плавки;

- полукислые, глиноземистые (шамотные) и графитовые; шамотные огнеупоры наиболее дешевы и широко применяются для футеровки доменных печей; графитовые материалы идут для тиглей и т. п.

Шамотный кирпич и шамотные изделия изготовляют из смеси шамота и огнеупорной глины, формуя и обжигая их. Шамотом называют предварительно обожженную огнеупорную глину. Огнеупорность шамотных изделий колеблется в пределах от 1580 до 1730°.

Динасовый кирпич и изделия получают путем обжига измельченных кварцевых или кварцитовых пород с известковой связкой; огнеупорность их не ниже 1690—1710°. Динас более прочен, чем шамот, но при нагреве заметно увеличивается в объеме, сохраняя его и после охлаждения материала. Динасовый кирпич применяется для кладки сводов металлургических печей.

Магнезитовые огнеупорные материалы магнезитовый кирпич, магнезитовый металлургический порошок изготовляют из обожженного магнезита, состоящего в основном из MgO. Магнезитовые материалы реагируют как основания. Огнеупорность магнезитового кирпича — около 2000°.

К этой же группе материалов относятся огнеупоры, изготовляемые из обожженных доломитов, также обладающие высокой огнеупорностью.

Доломит применяется в металлургии в виде кирпича или порошка для наварки пода сталеплавильных печей.

Химические процессы в доменной печи

Материалы, загруженные в верхнюю часть доменной печи, высушиваются и постепенно прогреваются. В нижележащих зонах печи окись железа (Fe2O3 или Fe3O4), содержащаяся в руде, восстанавливается окисью углерода до закиси железа (FeO). Дальше закись железа восстанавливается до чистого железа: в средних и нижних зонах доменной печи появляются его первые губчатые комочки. Восстановление железа из руды идет постепенно по следующей схеме:

2Fe3O4 + nCO — 6FeO+2CO2+(n -2)CO,

6FeO+nCO — 6Fe+6CO2+ (n—6)СО.

Попутно частично восстанавливаются: Si из SiO2, содержащегося в пустой породе, Мп из МпО, содержащейся в марганцевой руде, добавляемой в шихту, Р (из фосфорнокислых солей) и пр., которые затем входят в состав чугуна. Сера в виде FeS также будет находиться в составе чугуна. Однако СаО, содержащаяся в плавне, связывает часть серы по схеме

FeS+ CaO +C — CaS+ Fe+ CO;

получающийся же CaS нерастворим в чугуне, но растворим в основных шлаках. Поэтому CaS переходит в шлак.

Марганец также служит для удаления серы по схеме —

FeS + MnO+ C=MnS+ Fe+ CO;

образовавшийся MnS переходит в шлак.

Восстановленное железо, опускаясь в печи, постепенно насыщается углеродом, вступая с ним в химическое соединение по схеме:

Получившийся карбид железа (Fe3C) растворяется в железе при высоких температурах и науглероживает его, понижая температуру плавления сплава. Поэтому в верхней части «заплечиков» при t = 1250—1300° появляются первые капли жидкого сплава, которые стекают вниз, еще больше насытившись углеродом и растворив часть кремния и марганца. Так образуется. чугун, содержащий до 3,5—4,0% углерода и стекающий в расплавленном состоянии на дно горна.

Одновременно идет реакция между пустой породой и плавнями, в результате которой образуется жидкий шлак, также стекающий вниз.

Удельный вес расплавленного шлака около 2,5, а чугуна -около 7. Поэтому шлак всплывает поверх чугуна, защищая его от окисления. Время от времени шлак сливают через шлаковую летку, чугун же периодически выпускают через нижнюю летку. Таким образом осуществляется непрерывный процесс выплавки чугуна. Кроме кремния и марганца в чугун переходят также фосфор (полностью) и сера (частично), если они содержались в материалах, загруженных в доменную печь (в руде, плавне и топливе).

Для получения 1 т чугуна (передельного) примерно расходуется: железной руды 1,6 г, известняка 0,4 т, марганцевой руды 0,1 т,кокса 0,9 т.

Чугуны, полученные при доменной плавке, подразделяются нa:

- литейные, применяемые, в частности, для различных чугунных строительных отливок (труб, радиаторов, печных приборов, различных решеток, санитарно-технических деталей);

- передельные, идущие для производства стали; они производятся в наибольшем количестве;

- специальные (ферросплавы): ферросилиций (сплав железа с кремнием), ферромарганец (сплав железа с марганцем) и др., необходимые при производстве стали

Источник https://printproject.ru/materialy/domennoe-proizvodstvo-chuguna.html

Источник https://www.masterovoi.ru/stroy-mat/proizvodstvo-chuguna