Производство чугуна

Все металлические изделия можно разделить на два больших вида – изделия из цветных металлов, не содержащих железа, и изделия из не цветных металлов, в состав которых входит железо. Соответственно сформировались две отрасли – цветная металлургия и черная металлургия. Главная продукция черной металлургии – производство стали и чугуна.

Главное отличие чугуна от стали заключается в процентном содержании углерода. Если сплав содержит менее 2% углерода – это сталь, если больше – чугун. Сталь пластичнее чугуна, но чугун – тверже стали.

Чугуны в свою очередь подразделяются на белые и серые.

Белый чугун по своим свойствам занимает промежуточное положение между сталью и серым чугуном. В белом чугуне углерод находится в виде карбидов (Fe3C). Цементит на изломе белого чугуна имеет светлый цвет, отсюда пошло и название такого чугуна. Белый чугун обычно в чистом виде не применяется, его добавляют в процессе производства ковкого чугуна.

В сером чугуне содержится большой процент кремния (1,2-3,5%), а также других примесей – марганца, фосфора, серы. Углерод в сером чугуне находится в виде пластинчатого графита, поэтому, на изломе такой чугун имеет серый цвет.

Доменное производство чугуна

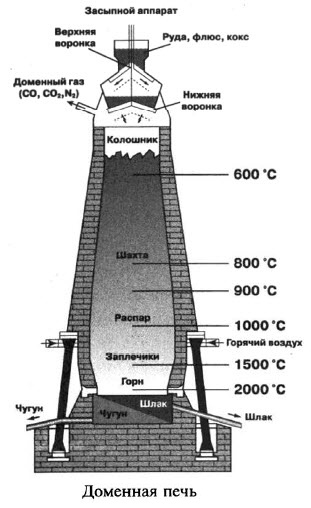

Чугун выплавляется в печах шахтного типа, которые носят название доменных. Доменные печи имеют достаточно сложную конструкцию и очень большие размеры. Строительство доменной печи ведется несколько лет. Снаружи печь имеет стальной прочный кожух. Внутри доменная печь выложена огнеупорным шамотным кирпичом.

Рабочее пространство доменной печи включает (снизу-вверх): горн, заплечники, распар, шахту и колошник. Шихта загружается в печь через специальный засыпной аппарат, расположенный в верхней части колошника.

Высота доменной печи достигает 35 метров, полезный объем от 2000 до 5000 кубометров.

Горение топлива в домне осуществляется подачей нагретого воздуха через фурмы, которые находятся в верхней части горна. К горелке подается очищенный доменный газ, который поступает в камеру сгорания, где происходит его сгорание. Горячий газ проходит через насадку, разогревает ее и удаляется через дымовую трубу.

Процесс производства чугуна в доменной печи заключается в восстановлении оксидов железа, оксидом углерода, водородом и твердым углеродом которые содержатся в железной руде, и выделяются в процессе сгорания топлива.

Шихта, загруженная в доменную печь, начинает нагреваться, оплавляться и постепенно опускаться, на ее место подаются новые порции шихты. По мере опускания в шихте происходят процессы восстановления железа из рудных окислов. Восстановленное железо обогащается углеродом, и, опустившись в нижнюю часть горна, удаляется в виде жидкого чугуна.

Кроме чугуна в нижней части доменной печи скапливается шлак, состоящий из сплавленных окислов пустой породы руды, флюсов и золы. Поскольку шлак имеет меньшую плотность по сравнению с чугуном, он скапливается на поверхности жидкого чугуна. Шлаки содержат оксиды алюминия, кальция, магния, кремния, марганца, железа, сульфид кальция. Состав шлака постепенно меняется по мере его стекания в горн.

Жидкий чугун выпускают через чугунную летку каждые 3-4 часа, шлак выпускается через шлаковую летку примерно в 2 раза чаще (каждые 1-1,5 часа). Летка открывается специальной бурильной машиной, а после слива шлака или чугуна закрывается специальной огнеупорной массой.

Среднестатистическая продолжительность непрерывной кампании доменной печи составляет 7-10 лет.

Три стадии работы доменной печи

После того, как доменная печь построена или прошла стадию капитального ремонта, она должна быть введена в действие. Пуск домны называют задувкой. Предварительно доменная печь проходит все необходимые испытания и проверки на работоспособность. Особое внимание уделяется качеству кладки огнеупорного материала и степени его просушивания. Огнеупорная кладка просушивается на протяжении нескольких суток.

Процесс задувки начинается с составления специальной задувочной шихты и ее загрузки в домну. Задувочная шихта имеет переменный состав – в нижнюю часть домны загружают кокс, к которому добавляют доменный шлак и известняк. В последующие порции задувочной шихты вводят руду, постепенно увеличивая ее количество. Пока доменная печь не прогреется, на протяжении нескольких суток рудная нагрузка домны поддерживается ниже нормальной. На эксплуатационный режим доменная печь выходит на 7-10 сутки.

После того, как задувка печи закончена, печь работает в эксплуатационном режиме. Главная задача обслуживающего персонала получать максимальное количество чугуна нужной марки при минимальном расходе кокса. Задача решается нахождением оптимального режима плавки, который подбирается индивидуально для каждой домны.

Постепенно огнеупорная кладка доменной печи выгорает и приходит в негодность. Наступает момент, когда доменная печь должна быть остановлена для капитального ремонта. Процесс остановки домны с освобождением ее от шихтовых материалов и продуктов плавки называется выдувкой.

Сырье для производства чугуна

Технология производства чугуна предполагает использование соответствующего сырья, в качестве которого используются железные руды, топливо и флюсы в виде шихты. При доменной плавке также используется колошниковая пыль, окалина, мартеновский и сварочный шлак, содержащие железо, марганец, оксид кальция, оксид магния.

Железные руды, конечно же, являются основным сырьем при выплавке чугуна. Поскольку железо в земной коре в чистом виде не встречается, его извлекают из руд, богатых железом. В природе примерно 350 минералов содержат железо в том или ином количестве. Больше всего железа содержат магнетиты, гематиты и гетиты, которые еще называют магнитными, красными и бурыми железняками соответственно.

Магнитный железняк, как правило, находится в природе в виде крепкой кусковой породы, содержащей до 55-60% железа. Магнетит получил свое название за высокую магнитную восприимчивость, поэтому этот вид руды может обогащаться электромагнитным способом.

Гематит представляет собой безводную окись железа и является продуктом выветривания магнетитов. Красный железняк встречается в кусковатом или пылевидном виде. Процентное содержание железа в гематитах колеблется в районе 50-60%.

Гетит (лимонит) представляет собой водную окись железа. Бурый железняк формируется в природе при окислении железных руд других типов. Гетиты более всего распространены в земной коре, но из-за трудного процесса обогащения используются в незначительном количестве. Бурые железняки содержат от 25 до 50% железа, при этом состав руды варьируется даже в пределах одного месторождения.

Мировое производство чугуна

Технологию производства чугуна впервые освоили китайцы, которые еще в 10 веке научились отливать монеты из чугуна. В 13-14 веке монголо-татары эпохи Золотой Орды пользовались котлами, изготовленными из чугуна.

Впервые применение чугуна в военном деле было зафиксировано во времена Столетней войны, когда французы наряду с бронзовыми пушками использовали и чугунные. В начале 15 века чугунные пушки появляются на английских кораблях, а на смену каменным ядрам приходят ядра, отлитые из чугуна. Первые чугунные пушки в России стали отливаться во времена Ивана Грозного.

Отливать чугун в России стали в начале 18 века. Первая партия чугуна была отлита в 1701 году на Урале, а менее, чем через столетие Россия стала мировым лидером по выплавке чугуна, производя 9908000 пудов чугуна в год, опережая по этому показателю Англию, Францию, Швецию и США. Однако, лидерство скоро перешло англичанам, которые к середине 19 века производили половину всей мировой выплавки чугуна. Но, к концу столетия американцы перехватили «пальму первенства» у англичан.

По данным World Steel Association в 2017 г. мировое производство чугуна составило 1,175 млрд. тонн.

Лидером по производству чугуна является Китай, на долю которого приходится более 60% мировой выплавки – 710, 8 млн. тонн. Далее идут Япония, Индия, Россия, Южная Корея.

Российские металлурги в 2017 году выплавили 51,6 млн. тонн чугуна.

Процесс производства чугуна в России

Больше всего предприятий по выпуску чугуна в России сосредоточено в Уральском Федеральном округе (36,3% всех мощностей или 19,1 млн. тонн в год). Далее идут Центральный Федеральный округ (25,7% или 13,5 млн. тонн); Северо-Западный, Сибирский и Приволжские Федеральные округа (17,5% или 9,2 млн. т; 12% или 6,5 млн. тонн; 7,6% или 4 млн. тонн соответственно).

Номенклатура выпускаемого чугуна в России:

- Передельный нелегированный чугун – 99%;

- Литейный чугун – 0,8%

- Легированный передельный чугун – 0,005%

Всего в производстве чугуна задействовано более 40 предприятий, самыми крупными из которых являются (80% производства всего объема передельного чугуна):

- Новолипецкий меткомбинат – 20 % от всего объема производства;

- Магнитогорский меткомбинат – 19%;

- Череповецкий меткомбинат «Северсталь» — 18%;

- Западно-Сибирский меткомбинат – 12%

- Нижнетагильский меткомбинат – 10%.

Крупнейшие российские производители литейного чугуна:

- ОАО «Тулачермет» (32,4% от всего объема производства)

- ОАО «Косогорский металлургический завод» (30,7%).

Основными потребителями российского чугуна за рубежом являются Италия, Турция и Испания.

Состав и структура, а также особенности производства чугуна

Чугун – это важный продукт черной металлургии, от которого зависит эффективность работы многих отраслей промышленности. Основные особенности и способы его производства рассмотрим в этой статье.

Состав и структура металла

Производство чугуна и стали — важная отрасль в жизни страны. И для начала мы поговорим про состав первого металла.

Чугун делают из железосодержащей руды. После производства чугун имеет следующий состав:

- Железо, в состав которого входит углерод.

- Марганцевую примесь.

- Серную примесь.

- Фосфорную примесь.

- Кремневую примесь.

Процентное содержание углерода в чугуне составляет примерно 2,14%.

Чугун бывает несколько видов: белый и серый. Каждый вид имеет индивидуальный состав и структуру.

Данное видео расскажет о составе чугуна и стали, а также нюансах их производства:

Белый вид

Благодаря особенностям состава белый чугун имеет светлый оттенок. Рассмотрим состав белого чугуна:

- Цементит (в этом состоянии здесь находится углерод).

- Перлит.

- Ледебурит.

- Кремний.

- Фосфор.

- Марганец.

- Сера.

Серый вид

В составе серого чугуна отсутствует один компонент (ледебурит). Серый чугун состоит из:

- Графита (в этом виде здесь представлена некоторая часть углерода).

- Перлита.

- Кремния.

- Фосфора.

- Марганца.

- Серы.

Углерод и иные компоненты

- Самый главный элемент в чугуне, конечно же, углерод. В зависимости от его количественного содержания получается материал различного сорта.

- После углерода, на втором месте стоит кремний. Его процентное содержание влияет на мягкость, текучесть и литейный свойства материала.

- Благодаря такому элементу, как марганец, чугун приобретает прочность.

- Наличие фосфора в материале делает его способным быстро образовывать трещины в холодных отливках. Кроме этого, эта примесь существенно снижает механические свойства чугуна. Из-за фосфора чугун получается твердым и очень прочным. Но такой чугун не используют для производства деталей, от которых требуется повышенная прочность.

- Самое вредная примесь – это сера. Ее наличие отрицательно влияет на тугоплавкость и жидкотекучесть материала.

Если разломить белый и серый чугун, то можно увидеть совершенно разные структуры. Визуально структуру серого чугуна можно представить в виде металлической матрицы с кристаллами графита. Матрица может иметь совершенно разный вид. Различают:

- Ферритный вид (в составе структуры нет связанного углерода).

- Феррито-перлитный вид (есть связанный углерод в количестве до 0,8%).

- Перлитный вид (количество углерода 0,8%).

На структуры влияет температура. В случае быстрого охлаждения получается перлитная структура, а в случае медленного – ферритная.

Графит

В зависимости от формы графита различают:

- Ковкий чугун (кристаллы графита имеют хлопьевидную форму).

- Высокопрочный чугун (кристаллы графита имеют сферическую форму).

- Обыкновенный серый чугун (графит имеет пластинчатую форму).

Графит может включаться в структуру серого чугуна различным способом. В зависимости от этого чугун бывает:

- С гнездообразной структурой.

- С игольчатой структурой.

- С пластинчатой прямолинейной структурой.

- С пластинчатой завихренной структурой.

Если сравнивать между собой белый и серый чугун, то наиболее применяемым является серый. Белый чугун проблематично порезать, он трудно отливается. К тому же ему свойственны твердость и хрупкость.

Химический состав

Чугуны могут изготавливаться по назначению. В зависимости от назначения и определенного химического состава, чугуны бывают:

- Высокопрочные. Высокопрочный чугун получают путем введения в серый чугун (состояние жидкое) специальных добавок. Его используют для очень ответственных деталей. Высокопрочным чугуном часто заменяют сталь.

- Ковкие. Ковкий чугун получают из белого. Для производства применяют термообработку. Ковкий чугун обладает хорошей вязкостью, высокой пластичностью, повышенным сопротивлениям к ударам и растяжением.

- Легированные. Легированный чугун содержит практически все элементы. То есть в его состав входит титан, хром, никель, сера. Материал отличается износостойкостью, твердостью и прочностью. Такой вид чугунов преимущественно используют для производства деталей машин с высокими механическими свойствами. В зависимости от преобладающего элемента чугуны бывают никелевые, хромистые и титановые.

- Специальные (ферросплавы). В специальном чугуне присутствует высокое содержание нескольких элементов: это кремний и марганец. Такие чугуны в основном идут для плавки стали и позволяют удалить из стали вредную примесь (кислород).

Далее рассмотрены литейное, доменное и иные процессы в производстве чугуна, а также указаны исходные материалы для этого.

О производстве чугуна и стали расскажет данный видеоролик:

Производство чугуна

Необходимое оборудование

Для производства чугуна необходима огромная доменная печь. Габаритные размеры такой печи впечатляют: высота 30 метров, внутренний диаметр 12 метров.

- Самая широкая часть доменной печи носит название – распар.

- Нижнюю часть называют горном (через нее в печь попадает горячий воздух).

- Самая верхняя часть доменный печи называется шахта. Она имеет верхнее отверстие, которое носит название калашник. Калашник закрывается специальным затвором.

В основе работы доменной печи лежит противоток. Воздух подается снизу, а материалы (кокс, флюсы и руда) заправляются сверху. Кокс необходим для нагрева, расплавления и восстановления руды. Без флюса не сможет образоваться шлак. А руда – это основное сырье для производства чугуна.

Кроме доменной печи для производства чугуна обязательно потребуются:

- вагонетки,

- специальный кран,

- бункеры,

- транспортеры

- и другое, в условиях металлургического завода.

Сырье

Совокупность веществ

В состав железной руды входит рудное вещество и пустая порода, которая состоит: из песчаника с примесью глинистых веществ, из кварцита, из известняка и из доломита. Под рудным веществом подразумевают карбонаты железа, окислы и силикаты.

В руде может присутствовать разное количество рудного вещества. В зависимости от этого она бывает богатая и бедная. Бедную руду отправляют на обогащение, а богатую сразу используют в производстве.

Железные руды бывают нескольких видов:

- Бурый железняк. В состав входит железо в форме водных окислов. Общее процентное содержание железа составляет 25-50%. Пустая порода такого железняка может быть кремнисто-глиноземной и отличаться глинистостью.

- Красный железняк. Материал имеет второе название – гематит. Железо в структуре этого железняка представлено в форме безводной окиси. В таком железняке очень мало вредных примесей, а самого железа содержится 45-55%. Цвет руды располагается в диапазоне от темно-красного до темно-серого.

- Магнитный железняк. Железо представлено в форме закиси-окиси и составляет от общего количества 30-37%. У такой руды черный или темно-серый цвет. Пустая порода представляет собой кремнеземистую массу с другими окислами.

- Шпатовый железняк. Имеет второе название сидерит. Цвет у этого вещества грязно-серый или желтовато-белый. Этот материал легко поддается восстановлению. Железняк достаточно легко окисляется и переходит в форму бурого известняка. Железо в шпатовом железняке представлено в форме углекислой соли.

В процессе производства чугуна используются марганцевые руды. Их закладывают в шихту для увеличения в чугуне количества марганца.

О том, какие вещества являются сырьем для производства чугуна, читайте ниже.

Расчет

Для производства чугуна в количестве одной тонны потребуется:

- Три тонны железистой руды.

- Одна тонна топливного кокса.

- Флюс (количество зависит в зависимости от типа руды).

- Двадцать тонн воды.

Далее рассмотрена технология производства чугуна.

Технологии

Технология производства чугуна состоит из следующих стадий:

- Подготовка руды. Суть ее заключается в пересортировке руды по размеру кусков и химическому составу. Руду крупных размеров дробят на более мелкие части, а фракции в виде пыли или мелких частиц, наоборот, окусковывают. В основе процессе окускования лежит агломерация, в процессе которой происходит спекание шихты и образование пористого продукта. Так же на этом этапе проводят процедуру обогащения бедных руд. В процессе переработки большая часть пустой породы удаляется, содержание железа увеличивается.

- Подготовка топлива. Кокс подвергают грохочению. В результате этого процесса удаляется ненужная мелочь, которая может привести к потери тепла в процессе плавки.

- Подготовка флюсов. Флюс так же измельчают и отсеивают мелочь. После этого все материалы загружаются в печь.

- Доменный процесс производства. Доменную печь заправляют коксом, затем агломератором (руда спеченная с флюсом) и снова коксом. Температура для выплавки поддерживается благодаря вдуванию подогретого воздуха. В горне сгорает кокс и образуется углекислый газ. СО2 проходит через кокс и образует СО. Окись углерода восстанавливает основную часть руды. При восстановлении железо становится твердым. Оно постепенно переходит в более горячую часть доменной печи, где растворяет внутри себя углерод. В результате образуется чугун. Жидкий чугун вытекает в специальные ковши, откуда его выливают в предназначенные для него формы или сборники-смесители.

Доменная печь работает в непрерывном режиме. Одновременно с производством чугуна восстанавливается марганец, кремний и другие примеси.

Кратко о производстве и производителях (изготовителях) чугуна в России и странах мира расскажет заключительный раздел статьи.

Доменное производство чугуна

Известные производители

На долю мировых производителей чугуна приходится около 900 млн. тонн продукции в год. Если сравнивать объемы производства, то лидирует: Китай (550 млн. тонн чугуна за год), затем Япония (уже 69 млн. тонн), после Россия (45 млн. тонн), Индия (29 млн. тонн в год) и Южная Корея (27 млн. тонн).

- В Китае чугун и сталь производят на пяти комбинатах: Баотоусский, Баошанский, Шунганский, Аньшанский и Уханьский.

- Самыми крупными предприятиями России в области переработки чугуна считаются Магнитогорский, Челябинский комбинат, ООО «Уральская сталь», Череповецкий металлургический комбинат, Новокузнецком металлургическим комбинатом и другие.

Доменное изготовление чугуна подробно рассмотрено в этом видео:

Понравилась статья? Поделитесь с друзьями в социальных сетях:

Источник http://mining-prom.ru/rud/zhelez/proizvodstvo-chuguna/

Источник http://stroyres.net/metallicheskie/vidyi/chyornyie/chugun/proizvodstvo-i-syire.html